Introduction

Les pièces moulées de précision sont aujourd'hui l'une des méthodes de production les plus populaires pour les pièces métalliques. Le processus de moulage de précision, également appelé processus de cire perdue, est relativement simple, ce qui permet des cadences de production rapides tout en garantissant une précision dimensionnelle constante. Les pièces qui sont généralement fabriquées par moulage de précision comprennent celles à géométrie complexe telles que les aubes de turbine ou les composants d'armes à feu. Les applications à haute température sont également courantes, notamment des pièces destinées aux industries du forage pétrolier et gazier, de l'automobile, de l'aéronautique et de l'armée. Les fourches de transmission sont désormais fabriquées à l'aide de moulage de précision au lieu de forgeage et d'usinage complexe. Il offre une réduction de poids, moins d'usinage, un délai de livraison amélioré et des coûts de tenue de stock réduits.

La taille du marché mondial de la coulée de précision a été estimée à 14.35 USD en milliards de 2018 et devrait croître à un CAGR de 4.6% à 2025, selon un rapport d’étude de marché de Grand View Research. Il existe de nombreuses applications où les moulages de précision sont principalement utilisés - aérospatiale, production d'énergie, armes à feu, automobile, militaire, commercial, restauration, pétrole et gaz, et les industries de l'énergie utilisent le plus souvent ces composants. La pénétration croissante des investissements de première fusion dans la fabrication de composants avancés tels que compresseurs, pièces de moteurs, composants de boîtes de vitesses, etc., devrait encore stimuler la demande du marché.

Malgré des domaines d'applications énormes et une demande modérée des secteurs d'utilisation finale, cette industrie est confrontée à des défis liés à l'efficacité, aux délais d'exécution et à l'utilisation de la capacité. Les leaders de l'industrie s'orientent vers l'adoption de technologies plus avancées telles que l'automatisation, l'internet industriel des objets (IIoT) et les techniques de simulation. L'automatisation des processus de moulage de précision aide les fabricants à réduire les délais, à optimiser l'utilisation de la capacité et à optimiser l'efficacité.

Candidature

Le moulage de précision est un processus de fabrication dans lequel un motif en cire est revêtu d’un matériau céramique réfractaire. Une fois le matériau céramique durci, sa géométrie interne prend la forme de la pièce moulée. La cire est fondue et le métal en fusion est versé dans la cavité où se trouvait le motif en cire. Le métal se solidifie dans le moule en céramique, puis le boîtier en métal est cassé.

Le revêtement en matériau céramique réfractaire (boue céramique) peut être réalisé en une ou plusieurs étapes, cette dernière comprenant souvent une première étape d'encapsulation avec un contrôle de haute précision de l'épaisseur et de la densité du revêtement. Les parties du substrat peuvent être permanentes ou amovibles après le revêtement et la solidification pour laisser le revêtement en tant que partie autonome (moulage de précision). Les géométries complexes de la surface du substrat et les surfaces internes rentrantes peuvent être revêtues de manière contrôlée. La coulée de céramique pose des défis particuliers pour obtenir des caractéristiques de boue fiables et les mesurer de manière fiable, y compris la mesure de la viscosité en soi et en tant qu'indicateur d'autres caractéristiques. Après revêtement, les pièces en céramique sont cuites pour atteindre la résistance, les dimensions et la morphologie ultimes des produits finis. Les rendements des produits utilisables dépendent d'un revêtement fiable.

La qualité de la coque en céramique dépend de la composition du lisier et du processus de fabrication. Les ingrédients typiques d'une suspension de moulage de précision comprennent: la silice colloïdale, de l'eau et / ou des polymères, des agents mouillants, des agents anti-moussants et des farines réfractaires. Tous ces ingrédients jouent un rôle important dans le comportement du lisier et les propriétés résultantes de la coque. Les matières premières (réfractaires, liants, agents mouillants et antimousses) utilisées pour la préparation des boues jouent un rôle majeur dans la détermination des caractéristiques globales de la coque en céramique finale. Un choix approprié des matériaux céramiques peut conduire à un fini de surface lisse et à une grande précision des pièces moulées en métal.

Viscosité de la boue

Une bonne composition de boue ne peut à elle seule garantir la production d'une coque lisse et sans défaut si la boue est préparée de manière inadéquate. Les méthodes de contrôle des boues varient considérablement d'une fonderie à l'autre, en fonction des lignes de produits associées et des spécifications requises. L’objectif de la préparation des boues est de produire des boues stables qui doivent respecter un ensemble donné de paramètres de boues. Pour être considérés comme stables, les boues doivent être soigneusement mélangées et leurs valeurs de viscosité doivent être stables.

Le contrôle des boues est l’une des opérations les plus importantes du processus de coulée de précision, la viscosité de la boue étant un paramètre critique. La viscosité de la boue est une mesure des caractéristiques d'écoulement de la boue et constitue l'un des tests de contrôle les plus largement utilisés dans l'industrie. Les points clés sur l’importance cruciale de la viscosité du lisier dans le processus de coulée de précision sont les suivants:

- La viscosité de la suspension dépend de la composition (rapport charge / liant) et du temps de vieillissement. Elle est un indicateur important de la stabilité du lisier. Au début, il est élevé lorsque les boues sont mélangées; cependant, à mesure que le mélange se poursuit et que le matériau réfractaire est mouillé et que de l'air est libéré, la viscosité diminue et approche asymptotiquement d'une valeur stable.

- État de surface sera une caractéristique importante de la coulée. Par conséquent, la qualité de la surface de la coque en céramique pour la coulée de précision en alliages métalliques doit être adéquate. L'état de surface dépend fortement de la viscosité de la boue primaire et de la stabilité globale du mélange de boue.

- La viscosité est un indicateur efficace de la répartition granulométrique de la boue. Les modifications de la granulométrie de la farine de céramique (poudre) peuvent affecter les propriétés de la suspension, notamment la densité, la rhéologie et l'épaisseur de la suspension. Les propriétés de shell pouvant être affectées sont perméabilité, caractéristiques thermiques, épaisseur, recouvrement des arêtes et résistance. Pour les applications critiques telles que le moulage du titane et du DS/SC, le contrôle de la taille des particules peut faire la différence entre le succès et l'échec. Moniteur de viscosité continuoring et apporter les ajustements nécessaires à la suspension est essentiel afin d'obtenir les bonnes propriétés de la coque en céramique et éventuellement des pièces moulées à modèle perdu.

- Le contrôle continu du processus est essentiel pour atteindre la cible résistance à la flexion de la coquille d'investissement. L'augmentation de la viscosité de la suspension augmente la résistance à la flexion de la coque de protection, mais diminue au-delà d'une viscosité limite. Cela peut être attribué à une teneur plus importante en farine réfractaire pour une teneur en liant donnée.

- La sélection de tout matériau de remplissage réfractaire pour la fabrication des coques dépend d'une grande variété de facteurs qui peuvent affecter les propriétés du coulis d'investissement, des coques et du moulage, ainsi que l'économie du processus. En général, la farine de zircon est utilisée comme matériau principal de boue dans le processus de moulage à modèle perdu en céramique, mais elle est très coûteuse. Par conséquent, une surveillance continueoring et le contrôle de la viscosité peut maintenir les coûts des processus à un faible niveau grâce à des économies de matériaux significatives, une utilisation réduite de solvants et une utilisation optimale de l'énergie pendant le processus de mélange.

- Une viscosité appropriée de la suspension doit être maintenue pour éviter les problèmes d'obus comme la fissuration. La couche primaire doit résister à la pression de la cire en expansion lorsqu’elle est chauffée pendant la phase d’enlèvement de la cire et aux contraintes de la manipulation lors du processus de fabrication de la coque

Viscosité de la boue est un paramètre de conception important et il est très important de veiller à ce qu'il reste dans la plage prédéterminée tout au long de l'étape de revêtement afin de fournir une épaisseur de revêtement uniforme et des propriétés de coque souhaitables. Lorsque la viscosité fluctue en dehors des spécifications, le revêtement de boue céramique sera irrégulier, ce qui conduira éventuellement à une qualité médiocre et affectera les propriétés de la coque de protection. Les propriétés de la coque qui peuvent être affectées par la viscosité de la suspension sont la rugosité de surface, la conductivité thermique, la réactivité chimique, la perméabilité et la résistance de la coque. Les solutions de revêtement très visqueuses entraînent une adhérence et rendent difficile le transfert sur le substrat, tandis qu'une faible viscosité le rend plus mobile et plus difficile à contrôler et entraîne également une utilisation accrue du solvant. La viscosité augmente lorsqu'elle n'est pas travaillée et diminue lorsqu'il y a une force appliquée constante. La forte corrélation entre la température et la viscosité de la suspension suggère que les fluctuations de température peuvent avoir un impact considérable sur la viscosité, et donc sur le processus de revêtement en général.

Afin d'avoir un revêtement uniforme, de ne pas gaspiller de matériaux et d'optimiser l'utilisation d'énergie, il est donc hautement souhaitable que la viscosité de la suspension épaisse soit régulée automatiquement à une valeur sensiblement constante. Surveillance de la viscosité en ligne et en temps réeloring Et le contrôle dans le processus de revêtement est essentiel pour améliorer les performances et réduire les coûts dans presque chaque processus de revêtement de moulage de précision. Les opérateurs de processus réalisent le besoin d'un viscosimètre qui surveille la viscosité et la température, et pourrait utiliser la viscosité compensée en fonction de la température comme variable clé du processus pour assurer la cohérence et réduire les taux de rejet des moulages finaux.

pH du lisier et son effet sur le risque de gélification

Dans le processus de revêtement, la suspension épaisse est maintenue dans le processus à une viscosité constante avec la réaction de gel se produisant. Ceci est réalisé en ajoutant un excès d'eau de manière à réduire la teneur en silice. En effet, la dilution signifie que les particules de silice sont plus éloignées, et donc interagissent moins fréquemment, et qu'un degré de stabilité est maintenu. Cependant, une teneur en silice toujours décroissante et une augmentation de la viscosité du liant ne sont jamais une bonne chose et finalement la suspension perd son pouvoir de liaison parce que la silice est tellement réduite, ou la mauvaise caractéristique d'écoulement conduit à une mauvaise construction de la coque entraînant des défauts de coulée.

L'abaissement du pH réduit les forces répulsives qui maintiennent les particules colloïdales à distance et peuvent provoquer la collision et la gélification des particules. Le pH des boues est donc un facteur déterminant pour la qualité de la boue. En général, lorsque le pH d’une boue se rapproche de ses limites minimales ou maximales recommandées, la boue est à un niveau supérieur. risque de gélification. Les matériaux réfractaires, les cires et l'eau peuvent tous contenir des composants qui réduisent le pH des boues. La croissance microbienne réduit également le pH des boues. Les microbes peuvent être contrôlés par l'ajout de biocides, tandis que le choix des cires et des matériaux réfractaires peut ne pas être aussi facilement contrôlé. Le pH des boues peut être augmenté grâce à l'ajout d'hydroxyde d'ammonium dilué et de triéthanolamine. Par conséquent, une surveillance continueoring et le contrôle de la valeur du pH par contrôle rétroactif de la suspension peut réduire le risque de gélification.

Pourquoi surveiller la viscosité (et le pH)oring & le contrôle est-il essentiel dans le processus de revêtement en boue du moulage à modèle perdu ?

Les avantages généraux et significatifs liés à la gestion de la viscosité et du pH dans le procédé de revêtement en suspension de coulée de précision sont les suivants:

- Coque d'investissement et qualité de la coulée: Les enveloppes d'investissement doivent être conformes aux spécifications du produit fini, et le contrôle des processus est essentiel pour y parvenir. La variation de viscosité entraîne un changement significatif dans la qualité du revêtement. L'état de surface dépend fortement de la viscosité de la boue primaire et de la stabilité globale du mélange de boue. Moniteur de viscosité en ligneoring et le contrôle peut aider à atteindre la qualité de revêtement requise.

- Réduire les défauts: Le contrôle de la viscosité peut aider à réduire la fréquence des problèmes de revêtement - collages et ramassages, jumelages, peelings, fissures, fissures, rugosités, cloquages, ponts et érosion de surface et à réduire les caractéristiques d'écoulement médiocres qui conduisent à une mauvaise construction de la coque et à des défauts de fonte.

- Meilleur rendement: Garantir la cohérence tout au long du processus de revêtement permet de réduire considérablement les taux de rejet, d’économiser du temps et de l’argent, et facilite les processus de coulée continue. Les techniques de mesure hors ligne sont fastidieuses, peu fiables et impliquent d’énormes retards dans le processus de production, en plus d’engendrer des coûts de personnel élevés pour l’échantillonnage et la réalisation des tests.

- Propriétés correctes: Une mauvaise qualité de revêtement peut affecter négativement les propriétés souhaitables des coques de protection - rugosité de surface, conductivité thermique, réactivité chimique, perméabilité et résistance de la coque, affectant à son tour la qualité des pièces moulées. Toutes ces propriétés dépendent du degré de maîtrise du processus de revêtement. Il est donc essentiel de contrôler la viscosité.

- Processus efficaces: L'automatisation de la détection de la viscosité et du pH ainsi que du contrôle des processus de moulage de précision peut aider les fabricants à réduire les délais d'exécution, à optimiser l'utilisation des capacités et à optimiser l'efficacité.

- Prix: Un revêtement à viscosité incorrecte ne nuit pas à la qualité. Une mauvaise gestion de la viscosité accroît l'utilisation de la poudre, du liant et des solvants, ce qui affecte les marges bénéficiaires. Des mesures continues de la viscosité pendant le processus de mélange permettent d’assurer l’homogénéité, d’optimiser la consommation d’énergie et de réduire l’utilisation de solvants.

- Déchets: Les matériaux rejetés en raison de leur mauvaise qualité peuvent être réduits grâce à une gestion appropriée de la viscosité.

- Rendement : L'élimination du contrôle manuel de la viscosité libère du temps des opérateurs et leur permet de se concentrer sur d'autres tâches.

- Écologique: Réduire l'utilisation de pigment et de solvant est bon pour l'environnement.

- Conformité réglementaire: Les réglementations globales et nationales guident les propriétés globales des pièces moulées. En cas de non-respect dû à la variabilité de la production, des dommages importants et des pertes de clients pourraient être occasionnés, ainsi que des responsabilités résultant d'un défaut de fabrication ou de fabrication.

Pour garantir un revêtement uniforme et de haute qualité, le changement de viscosité tout au long du flux de processus est surveillé en temps réel, en effectuant des mesures à partir d'une ligne de base plutôt que de simplement mesurer des valeurs absolues, et en effectuant des ajustements de viscosité en ajustant les solvants et en compensant la température pour maintenir le processus de revêtement complet dans les limites spécifiées. Avec moniteur de viscosité en ligne continuoring, la formation initiale de la coque peut être contrôlée plus efficacement, améliorant ainsi considérablement les propriétés métallurgiques du produit final.

Problèmes de processus

Les opérateurs du marché des pièces moulées reconnaissent la nécessité de surveiller la viscosité, mais cette mesure effectuée en dehors des laboratoires a mis au défi les ingénieurs des procédés et les services qualité au fil des ans. Les viscosimètres de laboratoire existants ont peu d’intérêt dans les environnements de traitement car la viscosité est directement affectée par la température, le taux de cisaillement et d’autres variables très différentes hors ligne de ce qu’elles sont en ligne. Les méthodes conventionnelles de contrôle de la viscosité du revêtement en suspension se sont révélées inadéquates même dans les applications où une large variation de viscosité est autorisée.

Traditionnellement, les opérateurs du secteur de la fonderie d’investissement mesuraient la viscosité du lisier à l’aide de la coupelle d’écoulement Zahn. La mesure est rapportée en tant que temps écoulé pour que le volume de la tasse s'écoule à travers un trou au fond de la tasse. Le point final du test doit être choisi de manière à ce qu'il soit cohérent d'un test à l'autre. La procédure est compliquée et prend du temps. Il est inexact, incohérent et non répétable, même avec un opérateur expérimenté. Dans le processus de coulée continue, l'échantillonnage par intervalles provoque des retards excessifs. La viscosité du lisier ne peut pas être ajustée en temps réel. En outre, les différents conteneurs contenant le lisier sont ouverts; En raison des changements de la température ambiante, de l'humidité et d'autres facteurs, tels que la température, le climat sec, les solvants sont susceptibles d'être volatils, de sorte que la technique de mesure de la viscosité à l'aide d'une tasse devient inefficace.

La viscosité et les autres caractéristiques qui lui sont associées (par exemple, taux de cisaillement et pourcentage en poids de solides) varient avec la profondeur dans une cuve contenant des quantités importantes de boue de céramique, les conditions de déplacement du boue (généralement induites pour maintenir l’homogénéité), la capture par des pièces coulées et le remplissage ou ajustements. Il existe plusieurs approches pour mesurer la viscosité en ligne via des sondes d'instrument insérées dans le bain de coulée à différentes profondeurs, mais elles ont été sujettes à la dérive et aux erreurs au cours des opérations de coulée et certaines peuvent nécessiter des retraits, des nettoyages ou des remplacements fréquents, des temps d'arrêt et des réétalonnages. des sondes et des instruments. Certaines sondes peuvent être nettoyées in situ mais sont sujettes à des dysfonctionnements dus à l'exposition à un revêtement indésirable et variable des éléments transducteurs.

Rheonics' Solutions

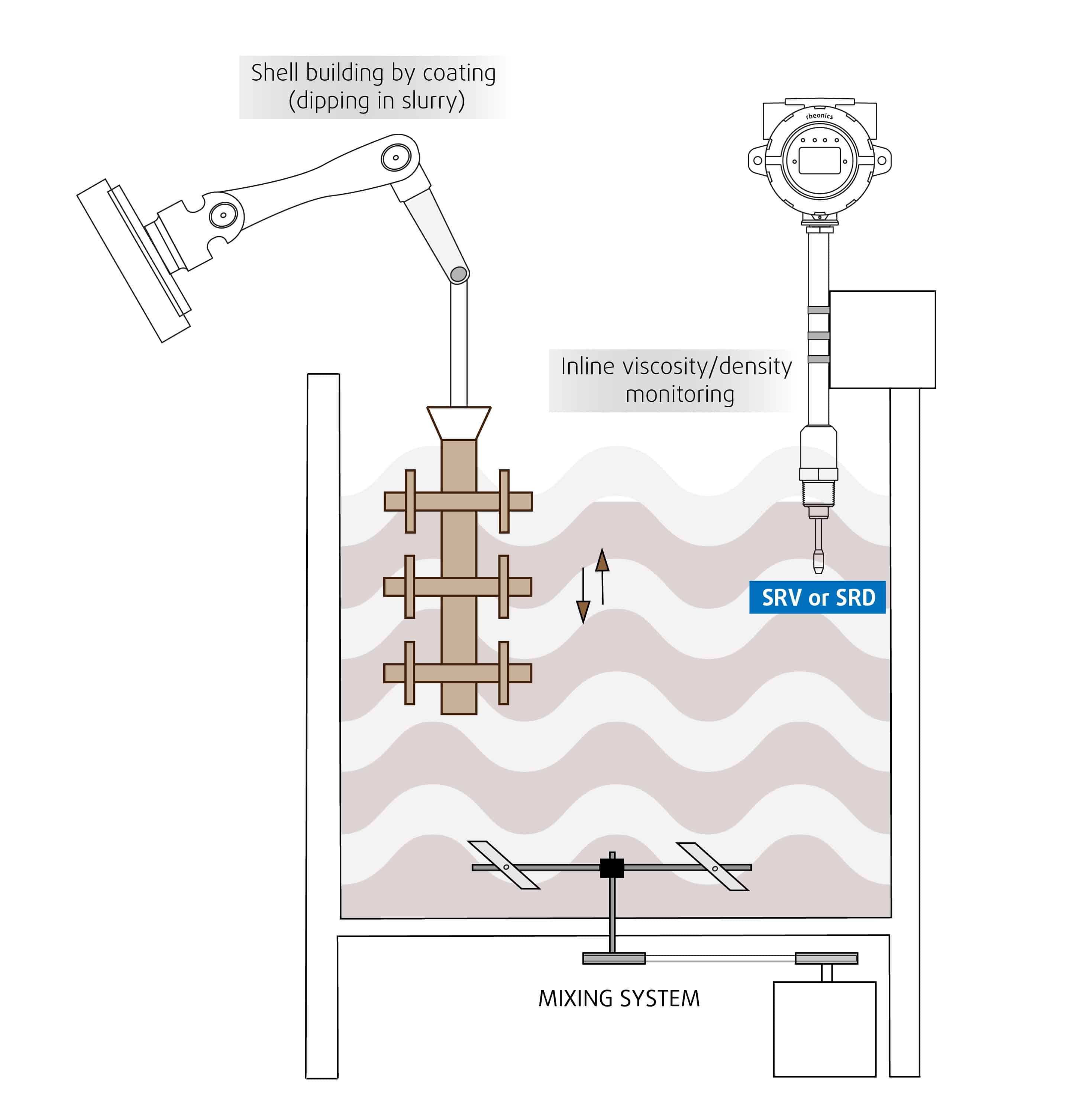

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour contrôler la formulation du revêtement et la viscosité de l'application. Rheonics propose les solutions suivantes, basées sur un résonateur de torsion équilibré, pour le contrôle et l'optimisation du processus de revêtement :

- Viscosité des mesures: Rheonics» SRV est un dispositif de mesure de viscosité en ligne à large plage avec une mesure de température de fluide intégrée et est capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec une mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

Les capteurs sont hermétiquement encapsulés et, par conséquent, les performances ne sont pas affectées par la turbulence et la non-homogénéité du fluide. La mesure automatisée de la viscosité en ligne via SRV ou SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire. Le capteur est installé soit dans le godet de revêtement, soit dans la conduite à travers laquelle le revêtement est pompé vers l'applicateur, mesurant en continu la viscosité du système formulé (et la densité en cas de SRD). La cohérence du revêtement est obtenue grâce à l'automatisation du système de dosage via un contrôleur de processus basé sur des mesures de viscosité et de température en temps réel. En utilisant un SRV / SRD dans une ligne de processus de revêtement, l'efficacité du transfert de couche est améliorée, améliorant ainsi la productivité, les marges bénéficiaires et les objectifs environnementaux / réglementaires. Les capteurs ont un facteur de forme compact pour une installation simple OEM et de modernisation. Ils ne nécessitent aucun entretien ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, peu importe comment et où ils sont montés, sans besoin de chambres spéciales, de joints en caoutchouc ou de protection mécanique. Sans consommables, SRV et SRD sont extrêmement faciles à utiliser sans aucune maintenance.

Rheonics offre un moniteur autonome intégré de viscosité et de pHoring et système de contrôle. Le Rheonics Moniteur de lisieroring et le système de contrôle utilise des viscosimètres en ligne avec des sondes de pH en ligne pour surveiller la viscosité et le pH de la boue en temps réel. Les vannes de solvant et d'additif sont actionnées pour ajouter la dose correcte afin d'assurer un contrôle absolu des caractéristiques de la boue tout au long du processus de mélange et d'enrobage.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Leur faible encombrement permet une installation simple en ligne, évitant tout espace supplémentaire ou besoin d'adaptateur sur la coucheuse.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. Ces capteurs peuvent facilement faire face à des déplacements réguliers. L'élément capteur se trouve directement dans le fluide, sans boîtier spécial ni cage de protection requis.

Relevés instantanés précis des conditions - Aperçu complet du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. La viscosité en temps réel peut être surveillée sur un ordinateur. Plusieurs capteurs répartis dans l’usine sont gérés à partir d’un seul tableau de bord. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. De plus, le capteur est insensible aux vibrations ou bruits électriques provenant de machines externes.

Installation facile et aucune reconfiguration / recalibration nécessaire

Remplacez les capteurs sans remplacer ou reprogrammer les composants électroniques avec le coût de modification et de mise en œuvre le plus bas

Remplacement instantané du capteur et de l'électronique sans mise à jour du micrologiciel ni modification du coefficient d'étalonnage.

Montage facile. Se visse dans des raccords filetés en ligne ¾ ”NPT ou des raccords à brides.

Pas de chambres, O-ring joints ou garnitures.

Facilement enlevé pour le nettoyage ou l'inspection.

SRV disponible avec bride, DIN 11851 hygiénique et tri-clamp Connexion pour un montage et un démontage faciles.

Faible consommation d'énergie

Alimentation 24V DC avec une consommation de courant inférieure à 0.1 A en fonctionnement normal (inférieure à 3W)

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV dispose de la gamme opérationnelle la plus large du marché des viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi et plus

- Plage de température de -40 à 300 ° C

- Plage de viscosité: 0.5 cP à 50,000 + cP

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics» SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de co-localiser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Obtenir la bonne qualité de couche, réduire les coûts et améliorer la productivité

Intégrez un SRV / SRD dans la chaîne de traitement et assurez-vous de l'uniformité et de la cohérence tout au long du processus de revêtement. Obtenez une qualité de boue constante sans vous soucier des variations de pH. SRV (et SRD) surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et empêche l'utilisation excessive de pigments et de solvants coûteux. Un contrôle fiable et automatique accélère les processus et fait gagner du temps aux opérateurs. Optimisez le processus de revêtement avec une VRS et bénéficiez de taux de rejet moins élevés, de moins de déchets, de moins de plaintes des clients, de moins de fermetures de presse et de réductions des coûts matériels. Et au bout du compte, cela contribue à de meilleurs résultats et à un meilleur environnement!

Nettoyer en place (CIP)

SRV (et SRD) surveille le nettoyage des lignes d'encre par moniteuroring la viscosité (et la densité) du solvant lors de la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre. Alternativement, SRV fournit des informations au système de nettoyage automatisé pour garantir un nettoyage complet et reproductible entre les analyses. Les sondes du capteur ne sont affectées par aucune exposition et produisent des résultats reproductibles même dans les conditions les plus difficiles.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Écologique

Réduisez l'utilisation de COV (composés organiques volatils) dans votre processus en réduisant l'énergie nécessaire à sa récupération ou aux coûts de son élimination. Fabriquer intelligemment tout en réduisant les coûts, en garantissant une qualité élevée et en protégeant l'environnement.

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur sur votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de by-pass n'est requise: le capteur peut être immergé en ligne. Le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez le mélange des boues et les performances de revêtement pendant la construction de la coque en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

SRV / SRD dans des réservoirs de mélange de boue en céramique pendant le mélange et le revêtement pour la construction de la coque - Schéma avec emplacement de montage possible du capteur

Mises à jour de l'application - De Rheonics Blog

Rheonics Session technique et stand au WCIC Expo, Investment Casting Institute – août 2022 à Anaheim, Californie, États-Unis

Sujet Contrôle de la viscosité pour une construction de coque de coulée cohérente Date et heure 22 août 2022 à 13h30 - 14h00, Anaheim, Californie,…

Rheonics Webinaire technique – ICI (Investment Casting Institute) – Fonderie 4.0 – Construction de coques efficaces de haute qualité et sans défauts

Sujet Foundry 4.0 – La construction de coques de haute qualité, sans défauts et efficace nécessite une surveillance de la viscosité en temps réeloring et contrôle des coulis de céramique Date…

Fonctionnalités INCAST Rheonics – « Fonderie 4.0 – Le moulage de précision intelligent nécessite un contrôle de la viscosité des boues de céramique »

Le magazine axé sur l'industrie du moulage de précision - INCAST Mag (https://www.investmentcasting.org/current-issue.html) publie un article de fond couvrant le Rheonics viscosimètre en ligne SRV et…

Fonderies intelligentes - moteurs de l'adoption par les roulettes de l'industrie 4.0 et de la numérisation

De nombreux paramètres peuvent altérer la qualité de la suspension céramique dans la coulée de précision d'un lot à l'autre - Fluctuations de température et d'humidité, équipement de mélange…

Rheonics est maintenant membre de l'Investment Casting Institute

Nous sommes heureux de vous informer que nous sommes désormais membres de l'Investment Casting Institute! En tant que membres de l'ICI,…

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire