Qu'est-ce que le CIP? Optimisation des systèmes CIP (Clean In Place) avec des mesures de viscosité et de densité en ligne

Qu'est-ce que le CIP?

Dans les systèmes CIP, le nettoyage a lieu sans démonter le système. CIP fait référence à tous les systèmes mécaniques et chimiques nécessaires à la préparation de l'équipement pour la transformation des aliments, soit après un cycle de traitement qui a produit un encrassement normal, soit lors du passage d'une chaîne de transformation d'une recette à une autre.

«Le nettoyage d'éléments complets des circuits d'usine ou de canalisation sans démontage ni ouverture de l'équipement, et avec peu ou pas d'intervention manuelle de la part de l'exploitant. Le processus implique le jet ou la pulvérisation de surfaces ou la circulation de solutions de nettoyage à travers l'usine dans des conditions de turbulence et de vitesse d'écoulement accrues.

CIP pour les usines pharmaceutiques (Source - GEA)

Un système CIP comprend généralement des récipients pour la préparation et le stockage des produits chimiques de nettoyage, des pompes et des vannes pour la circulation des produits chimiques CIP dans toute l'usine, des instruments pour surveiller le processus de nettoyage et des récipients pour récupérer les produits chimiques.

Pourquoi le CIP est-il important?

Le CIP est un élément important pour garantir la sécurité alimentaire dans les usines de transformation des aliments. Un nettoyage réussi entre les cycles de production évite la contamination potentielle et les produits qui ne répondent pas aux normes de qualité. La réalisation correcte du CIP - de la conception à la validation - garantit des barrières sûres entre les flux alimentaires et les flux chimiques de nettoyage. Du point de vue de la transformation des aliments, tout temps de nettoyage est un temps d'arrêt - l'équipement n'est pas productif. Le nettoyage doit également être effectué en toute sécurité, car des produits chimiques très puissants sont impliqués et peuvent être nocifs pour les personnes et les équipements. Enfin, elle doit être réalisée avec le moins d'impact sur l'environnement en utilisant des quantités minimales d'eau et de détergents et en maximisant la réutilisation des ressources.

L'industrie agro-alimentaire - qu'il s'agisse de lait, de fromage, de boissons au yaourt ou de sauce béarnaise - bénéficie énormément d'une technologie de pointe capable de contrôler le traitement et de protéger la qualité des aliments, des matières premières entrant aux emballages sortants.

Parmi les plus importants, il y a la nécessité de nettoyer et de désinfecter suffisamment votre usine et votre équipement pour produire des aliments exempts de risques physiques, allergènes, chimiques et microbiologiques. De plus, il est important de comprendre les raisons pour lesquelles une usine alimentaire doit être nettoyée. Les raisons incluent:

- Pour réduire les risques liés aux dangers alimentaires - intoxication alimentaire et contamination par des corps étrangers

- Pour se conformer à la législation locale et internationale

- Pour répondre aux exigences spécifiques des clients, par exemple Tesco

- Pour répondre aux exigences des normes mondiales de sécurité alimentaire (GFSI)

- Maintenir des résultats d'audit et d'inspection positifs

- Pour permettre une productivité maximale de l'usine

- Présenter une image visuelle hygiénique

- Promouvoir des conditions de travail sûres pour le personnel, les entrepreneurs et les visiteurs

- Pour maintenir la durée de vie du produit

- Pour éviter les infestations de ravageurs

Le nettoyage est une nécessité dans toute production alimentaire. Un bon système CIP permet de réduire les coûts et les temps d'arrêt nécessaires au nettoyage.

Ligne de production de beurre (Source - GEA)

Nettoyage dans le cadre de la production

Les fabricants veulent garantir la sécurité alimentaire à tout moment, tout en réduisant au minimum les temps d'arrêt pour CIP. Cela a conduit à une approche structurée du nettoyage dans le cadre de la production, plutôt que comme une interruption et indépendamment de la production. Les principes de nettoyage dépendent du type de produit alimentaire fabriqué et de ses caractéristiques. Par exemple, les méthodes de nettoyage adaptées aux produits laitiers peuvent ne pas convenir aux produits à base de jus de fruits. Une façon d'améliorer l'efficacité du nettoyage est de mettre en œuvre des directives et des procédures structurées qui augmentent le contrôle du producteur sur les paramètres de nettoyage. Le nettoyage selon les horaires et les directives définies garantit la sécurité alimentaire et la qualité des produits.

Risques liés aux systèmes CIP inefficaces et inefficaces

Sécurité alimentaire et contentieux

Les incidences fréquentes de catastrophes de sécurité alimentaire dans le monde entier sont souvent causées par de simples erreurs ou des processus défectueux dans une usine de produits alimentaires ou de boissons qui entraînent des maladies, des blessures et même la mort pour ceux qui consomment des produits contaminés. En plus de la tragédie humaine, ces incidents de contamination entraînent des frais de rappel de produits, une perte de confiance dans la marque d'une entreprise et, finalement, une perte de revenus. Le résultat d'un nettoyage inapproprié est coûteux pour une usine en violation des réglementations de sécurité de l'industrie alimentaire et des boissons.

Temps d'arrêt de production

Les entreprises agroalimentaires visent constamment à réduire les dépenses opérationnelles et à réduire les déchets pour réduire le coût de production sans affecter la qualité des produits. Cependant, lorsqu'un processus CIP est en cours d'exécution, la disponibilité de la production est interrompue. Cela a un impact sur la rentabilité. En conséquence, deux tendances se manifestent, toutes deux négatives pour l'entreprise:

- Lorsqu'un problème survient, il y a une réaction naturelle pour éviter de rechercher la cause profonde du problème. Une telle intervention pourrait impliquer des travaux de maintenance encore plus longs.

- Avec le risque de contamination au premier plan de l'esprit de la plupart des opérateurs, la tendance de l'opérateur CIP est de surcompenser avec un temps de nettoyage plus long.

Heureusement, les nouvelles technologies CIP atténuent les problèmes ci-dessus grâce à des améliorations significatives de l'efficacité:

- L'automatisation CIP plus avancée permet de réduire considérablement le temps de dépannage en cas de problème, réduisant ce qui prenait autrefois des heures à être exécuté en quelques minutes de diagnostic.

- Un processus CIP optimisé peut réduire considérablement les temps de nettoyage.

Consommation élevée d'énergie et d'eau

L'amélioration de l'efficacité ne se concentre pas uniquement sur la réduction du temps de cycle et de la consommation d'énergie, d'eau et de produits chimiques. Les processus de nettoyage en place (NEP) existants prennent beaucoup de temps et gaspillent de grandes quantités d'énergie, d'eau et de produits chimiques. Les nouvelles innovations en matière de technologie CIP permettent aux exploitants d'usine de réduire les coûts de manière écologique tout en se conformant aux normes de sécurité réglementaires.

Ligne de remplissage de produits laitiers (Source - GEA)

Stratégie d'optimisation

Bien que les exigences de chaque usine de transformation des aliments et des boissons soient différentes et que les détails varient, l'expérience a montré que l'approche la plus réussie pour le CIP repose sur ces piliers:

- Conception efficace et efficiente

- L'efficacité énergétique

- Optimisation de l'automatisation

Conception efficace et efficiente

Des gains d'efficacité peuvent être obtenus en introduisant des systèmes CIP décentralisés plus petits dans l'usine. Cette approche réduit la quantité d'énergie nécessaire pour transporter les produits chimiques chauffés à travers de longs tuyaux jusqu'aux coins les plus éloignés de l'installation de production. Les distances plus courtes pour la livraison des détergents, économisent de l'eau, de l'énergie et du temps.

L'efficacité énergétique

Jusqu'à 30% d'économies d'énergie peuvent être réalisées en améliorant les composants d'équipement inefficaces et obsolètes qui gaspillent de l'électricité et en modifiant les processus commerciaux inutiles. Les exemples incluent l'introduction de variateurs de vitesse plutôt que de variateurs de vitesse fixe afin que les opérateurs puissent spécifier le débit dans les paramètres de recette. Du côté du processus, des ajustements peuvent être effectués en équilibrant mieux le temps de rinçage et le volume de rinçage.

Optimisation de l'automatisation

La mise en œuvre d'un nettoyage adapté à la production, grâce à des systèmes d'automatisation avancés qui adaptent automatiquement les processus de nettoyage en fonction des informations renvoyées via les capteurs et les moniteurs, améliorera les résultats de nettoyage, réduira les temps d'arrêt et garantira la sécurité alimentaire. Les systèmes de nettoyage les plus avancés surveillent en permanence les paramètres de production et indiquent les besoins CIP.

Les contrôles, les capteurs et les alarmes sont tous des éléments d'automatisation qui permettent de mettre en place des tableaux de bord et de définir des indicateurs clés de performance (KPI). L'automatisation améliore la qualité des informations disponibles et permet un contrôle plus strict des différentes parties du processus de nettoyage (comme la création de paramètres autour de l'ouverture et de la fermeture des vannes et du fonctionnement de la pompe). Il est important que l'architecture d'automatisation soit ouverte; cela permet à l'équipement de traitement CIP de communiquer avec d'autres équipements de traitement tels que des réservoirs ou des pasteurisateurs. La capacité intégrée de «vérification de l'état» rationalise l'efficacité de l'opération.

Rheonics les capteurs de viscosité et de densité sont compatibles CIP et ajoutent une « intelligence » avancée aux systèmes CIP

La viscosité est une propriété qui est affectée au niveau moléculaire et qui contient une énorme quantité d'informations sur le fluide de procédé, mais qui a été difficile à quantifier de manière fiable avec les instruments existants.

Principaux avantages avec Rheonics Capteurs de viscosité et de densité par rapport aux exigences du système de nettoyage en place :

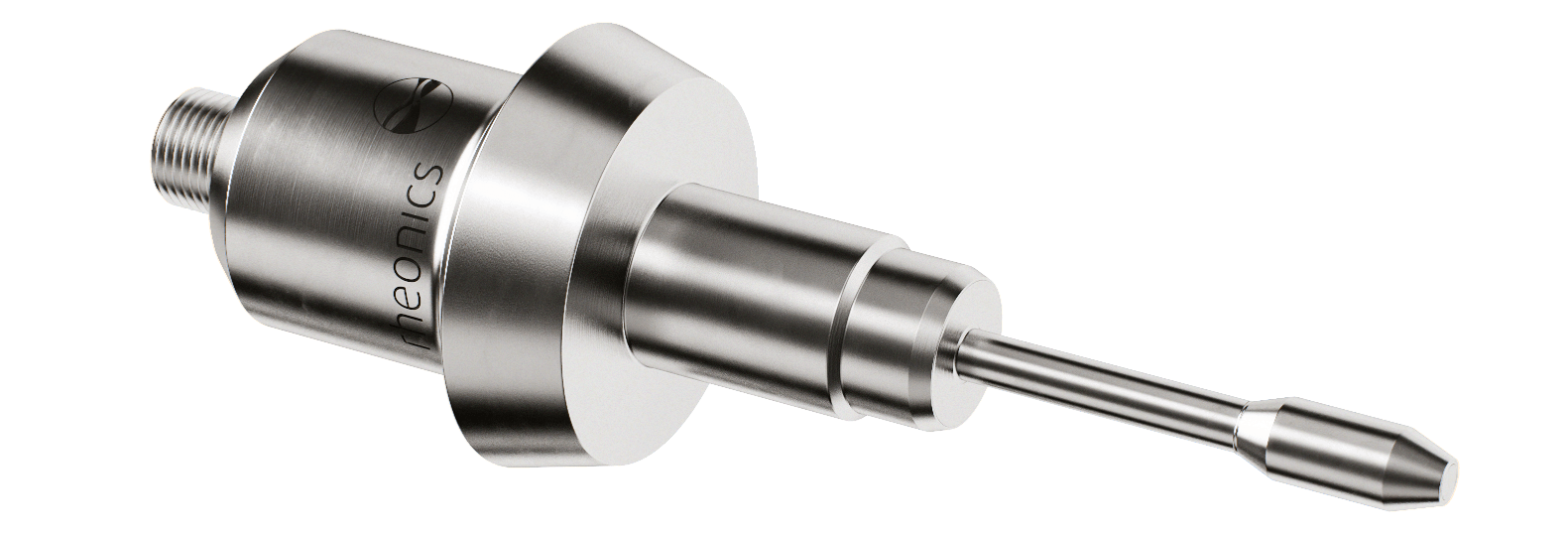

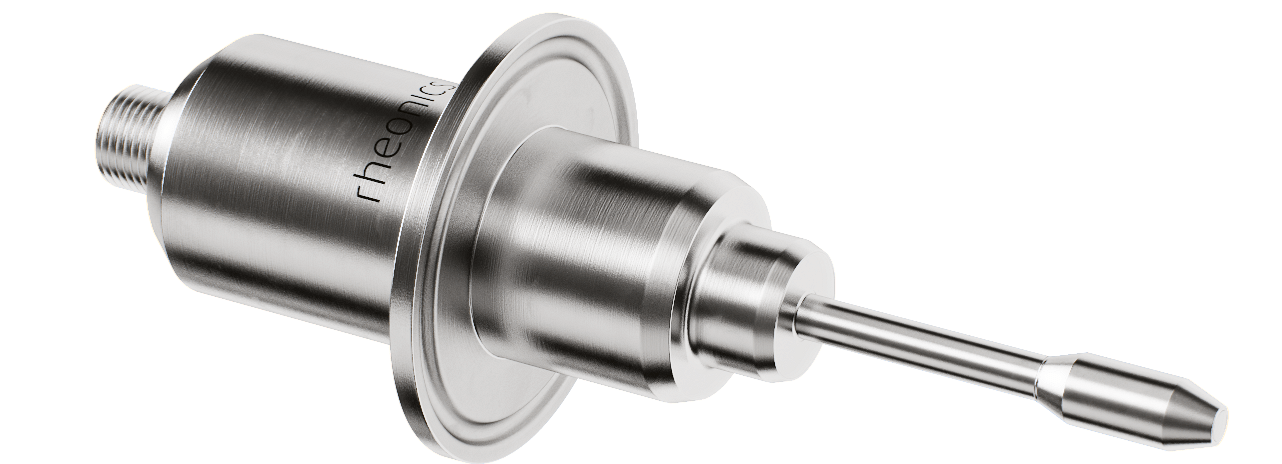

- Rheonics Les capteurs sont prêts pour le CIP et sont conformes aux exigences de conception hygiénique des équipements de traitement. Rheonics SRV et SRD sont disponibles en tri-clamp et DIN 11851 en plus des raccords process personnalisés. SRV et SRD sont tous deux conformes aux exigences de conformité en matière de contact alimentaire conformément aux réglementations américaines et européennes de la FDA.

- Surveillez, optimisez le processus CIP et détectez les points finaux de nettoyage. SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu ou contamination est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication de produits alimentaires.

- Installation facile et aucune reconfiguration / recalibrage nécessaire - aucune maintenance / temps d'arrêt. Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

SRV – viscosimètre en ligne (DIN 11851 & Tri-clamp connexions pour l'industrie alimentaire et pharmaceutique)

SRD – densimètre et viscosimètre en ligne (DIN 11851 & Tri-clamp connexions pour l'industrie alimentaire et pharmaceutique)

Pourquoi est-il important d'optimiser les processus CIP dans les opérations agroalimentaires et de détecter le point final du nettoyage?

- Pour réduire le temps de nettoyage

- Pour réduire le temps de changement de travail

- Mieux gérer les matériaux et produits chimiques qui doivent ensuite être recyclés / éliminés / récupérés avec un gaspillage réduit

- Pour réduire la consommation d'énergie et d'eau

Systèmes CIP modernes, équipés de Rheonics les capteurs et les logiciels d’automatisation permettent une analyse simple de tous les aspects du processus. Cette traçabilité du système offre de nombreux avantages :

- Les opérateurs peuvent vérifier chaque opération CIP pour vérifier si elle a fonctionné correctement – surveillance en temps réeloring de l'état initial, intermédiaire et final de la ligne

- Les diagnostics sont simples à réaliser et fournissent des informations détaillées sur chaque élément du cycle de nettoyage

- Les défauts et problèmes peuvent être rapidement mis en évidence et corrigés

- Les directeurs d'usine peuvent générer des rapports opérationnels détaillés

- Les rapports sur la sécurité alimentaire aux régulateurs sont faciles à assembler et plus complets

La recherche continue et la coopération étroite avec les clients nous donnent des connaissances à la fois plus approfondies et plus larges sur les questions de sécurité alimentaire, allant de la transformation des aliments au remplissage et à l'emballage. Nous permettons à nos clients de bénéficier de ces connaissances et de cette expérience grâce à des solutions de production validées.

Références:

- MANUEL - Nettoyage en place - Un guide sur la technologie de nettoyage dans l'industrie agroalimentaire, Par Tetra Pak.

- PAPIER BLANC - Comment optimiser les processus de nettoyage en place (CIP) dans les opérations de restauration, par Benjamin Jude et Eric Lemaire (Schneider Electric)

- Solutions GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics Les densimètres et les viscosimètres sont disponibles sous forme de sondes et de systèmes à circulation pour une installation dans des réservoirs, des lignes de traitement et des réacteurs. Tous Rheonics les produits sont conçus pour résister aux environnements de processus les plus difficiles, aux températures élevées, aux niveaux élevés de chocs, aux vibrations, aux abrasifs et aux produits chimiques.