Les processus dans les raffineries où les mesures et la gestion de la viscosité et de la densité jouent un rôle central dans les opérations de raffinage sont les suivants:

- Opérations de mélange précises

- Mouvement d'huile de raffinerie: assurer la bonne qualité et la bonne quantité lors des transferts

- Amélioration des opérations de raffinage: bilans massiques des unités de traitement et contrôle des pertes

- Comprendre la chimie du mélange de pétrole brut pour des optimisations

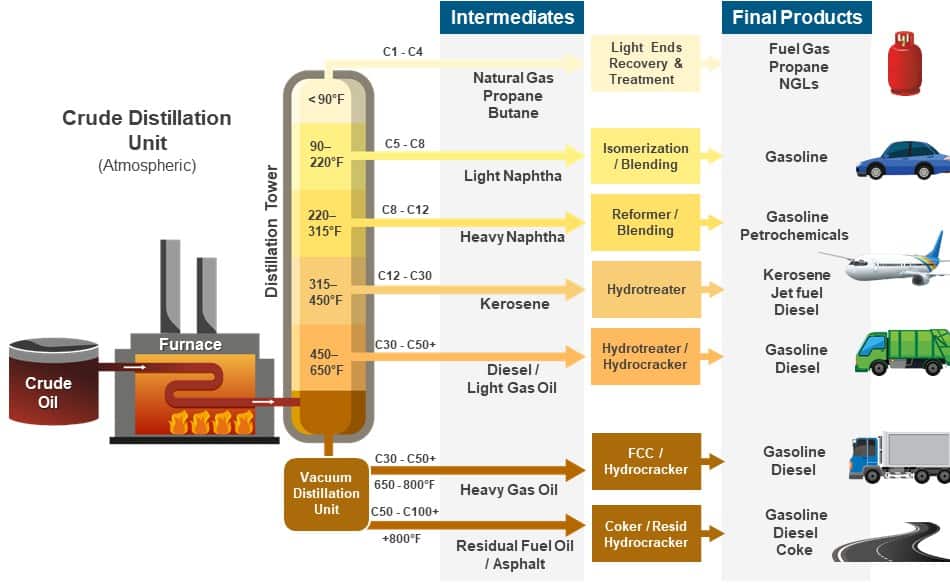

Un aperçu du processus de raffinage | Référence: American Petroleum Institute (https://www.api.org/)

Introduction

La disponibilité et les prix du pétrole brut changent constamment. Dans ces circonstances, la tâche des producteurs de raffinerie de maintenir ou d'augmenter la capacité tout en réduisant les coûts devient de plus en plus complexe. Alors que les opérateurs s'orientent vers une efficacité et une rentabilité accrues, ils dépendent de la réception de données de mesure de processus toujours précises dans toutes les applications.

Le pétrole reste l'un des hydrocarbures les plus importants sur le marché mondial. Il reste la principale source de carburants liquides et de transport, et une entité cruciale pour l'industrie de la polymérisation. La viscosité est une caractéristique importante du fluide pour de nombreuses raisons. Il peut s'agir d'une propriété fonctionnelle ou d'une corrélation avec un attribut exclusif. Cela peut être lié à l'efficacité d'utilisation. Plus important encore, la viscosité est une indication de la façon dont un fluide est manipulé - pompé, filtré et agité.

Processus et produits de raffinage | Source: Valero Energy (https://www.valero.com/)

Produits pétroliers raffinés et leurs utilisations

Chaque produit pétrolier raffiné obtenu à partir de pétrole brut a une utilisation spécifique:

- Le gaz de pétrole liquéfié (GPL), également connu sous le nom de butane et de propane, est utilisé comme carburant automobile ou emballé dans des bouteilles et utilisé à des fins domestiques.

- L'essence et le diesel sont utilisés comme carburants pour les véhicules automobiles.

- Le kérosène est utilisé comme carburéacteur.

- Le naphta est une matière première pétrochimique majeure.

- Le mazout est utilisé pour chauffer

- Les huiles de base sont utilisées pour fabriquer des lubrifiants.

- L'asphalte, parfois appelé bitume, est utilisé pour paver les routes.

Application

Le pétrole brut est classé comme pétrole léger ou lourd en fonction de différentes propriétés physiques, telles que le poids moléculaire, la viscosité, la densité et la gravité API. La viscosité et la densité jouent un rôle très important dans la production pétrolière, le transport par pipelines et les processus de récupération du pétrole.

La viscosité est l'une des mesures les plus critiques effectuées dans une raffinerie. Tous les clients achètent des produits de raffinerie qui se distinguent par leurs grades de viscosité, basés sur des normes internationalement acceptées telles que l'ASTM. La viscosité est au cœur de la détermination de la qualité du produit. En outre, il est essentiel à la protection des machines de traitement telles que les pompes et les compresseurs.

Les produits raffinés ont été définis par leur viscosité. Des méthodes et des technologies ont été développées au fil du temps pour donner aux opérateurs plus de contrôle sur leurs opérations. Aujourd'hui, les améliorations dans la mesure et le contrôle de la viscosité conduisent à des augmentations massives de rentabilité pour les raffineurs. La difficulté et les coûts élevés des mesures de viscosité et de densité dans les conditions du réservoir sont les principales raisons du manque de telles données à d'autres températures. De plus, la viscosité et la densité sont des lignes directrices importantes pour les simulations numériques afin de déterminer les aspects économiques et le succès du projet de récupération améliorée du pétrole (EOR).

Où les mesures de viscosité ajoutent-elles de la valeur dans la chaîne?

En gros, les processus dans les raffineries où les mesures et la gestion de la viscosité jouent un rôle central dans les opérations de raffinage sont les suivants:

- mélange

- Transferts / Transport

- Détection

- Mesure

- R&D, mélange de chimie

Opérations de mélange précises

Le mélange est le mélange de pétroles bruts, de condensats ou de bitume - tous avec des propriétés et des valeurs variables - en un seul flux pour créer un nouveau type de pétrole brut mieux adapté au transport et au traitement des raffineries. L'opération de mélange en raffinerie comporte de nombreuses considérations. Il est conduit par -

- volumes et quantités de production de têtes de puits;

- la logistique, c'est-à-dire le déplacement des volumes vers le marché en utilisant des tuyaux, des rails, des barges;

- exigences de l'ardoise d'alimentation des raffineries et configurations des unités de traitement.

La principale préoccupation est les proportions exactes de chaque produit mélangé dans une recette donnée. Cette précision de fusion dépend de nombreuses variables au sein du système. Le dispositif de mesure principal détermine la précision globale du système; ainsi, la sélection des compteurs est d'une grande importance.

Le mélange de deux ou plusieurs pétroles bruts pour atteindre le bon équilibre des qualités d'alimentation peut introduire des problèmes inconnus avec des incompatibilités brutes. Cela peut à son tour introduire un encrassement accéléré, et donc des coûts d'énergie supplémentaires avec le réchauffeur alimenté par l'unité brute et un éventuel arrêt anticipé pour le nettoyage de l'échangeur.

Le plus souvent, il peut être très difficile de faire la différence entre une fuite et des écarts acceptables par rapport au modèle en raison des conditions changeantes dans la canalisation, des erreurs de mesure et des changements avec les températures et les pressions. Une instrumentation fiable est nécessaire pour détecter tout changement dans le flux de processus et pour permettre à l'opérateur de réagir efficacement à un tel changement. Il y a plusieurs avantages à utiliser l'instrumentation pour surveiller les propriétés du mélange en temps réel et à choisir de manière appropriée les interventions correctives si nécessaire:

- Amélioration des rendements des produits spécifiques aux raffineries lors du traitement des huiles de schiste et du bitume

- Détection appropriée du point final des opérations de mélange / mélange pour économiser l'énergie et garantir la qualité

- Qualité constante du flux d'alimentation des raffineries traitant des pétroles bruts lourds non conventionnels et des huiles de schiste domestiques.

- Plus d'agilité dans le traitement des variantes: Utilisation avantageuse des variations de prix du pétrole brut et du bitume sur le marché.

- Réduction de l'encrassement et de la corrosion associés grâce à une détection améliorée du niveau d'émulsion.

- La combinaison du contrôle de la qualité avec des instruments d'automatisation des processus en temps réel peut réduire les besoins de mise à niveau des raffineries.

Les raffineries utilisent des mesures de viscosité en ligne pour améliorer la cohérence de la production. Le viscosimètre est situé dans une ligne de dérivation d'une ligne principale et est utilisé pour maintenir l'ajout de diluant pour atteindre la spécification idéale du client la première fois. Les raffineries utilisant un système de mélange piloté par un analyseur ont la capacité de déterminer les propriétés importantes de chaque pétrole brut. Cela permet d'effectuer des ajustements de mélange qui peuvent avoir un impact sur la qualité et les quantités souhaitées du produit. La planification est également améliorée en ayant une visibilité sur les caractéristiques du brut entrant et une analyse supplémentaire sur site avant d'être facturé à l'unité de brut.

Mouvement d'huile de raffinerie: assurer la bonne qualité et la bonne quantité lors des transferts

Le transfert de garde fait référence aux transactions impliquant le transport de substance physique d'un opérateur à un autre. Le contrôle de la qualité lors de telles opérations est utile pour garantir les parties impliquées dans la transaction.

La production de pétrole brut doit répondre à des spécifications spécifiques de densité, de viscosité et de réduction de l'eau pour le transfert de propriété définies par les sociétés pipelinières. Le non-respect de ces conditions avant l'expédition peut entraîner des frais de retraitement importants et des temps d'arrêt de fonctionnement. Les ingénieurs recherchent une solution complète permettant une mesure précise de la conformité. Ils doivent s'assurer que la qualité du pétrole brut satisfait ou dépasse toutes les conditions de processus requises avant que l'expédition ne quitte l'installation ou le point de transfert de propriété.

Le comptage à terre est l'une des activités du terminal où le respect de la qualité avec les mesures de viscosité et de densité est utile. Lorsque le pétrole brut arrive à terre, il est dosé. Cela a une incidence sur la fiscalité ou les paiements de transfert de garde. Des systèmes comparables sont utilisés entre l'acheteur et le vendeur et les données sont comparées. Les transferts entre plateforme, pipeline et stockage et distribution onshore sont des opportunités de mesure, car chaque acheteur veut être sûr de ce qui a été fourni. Les mesures de densité sont utiles pour ces estimations et calculs.

Le principal facteur à prendre en compte pour les systèmes de mesure est le type de compteur pour l'application, le principal facteur de sélection d'un compteur étant la viscosité et la vulnérabilité à l'air. D'autres influences doivent être prises en compte, telles que la tuyauterie, les vibrations, l'installation électrique, le conditionnement du débit, la compatibilité chimique, l'hydraulique du système et l'expérience passée. Une liste complète des choix d'équipement comprend le compteur, la crépine, la vanne de commande et un système d'élimination d'air, ce qui nécessite une attention particulière car il doit empêcher tout air d'entrer dans le système de mesure.

Amélioration des opérations de raffinage: bilans massiques des unités de traitement et contrôle des pertes

Les bilans massiques des unités de processus peuvent être un défi en raison d'erreurs de mesure. Sans mesure précise, les pertes réelles ne peuvent pas être identifiées et les modèles d'optimisation deviennent peu fiables. De nombreux raffineurs s'appuient sur des mesures volumétriques et de densité en laboratoire pour leurs balances, même si les deux mesures sont affectées par les conditions de processus changeantes. Le densimètre en ligne améliore considérablement les balances en mesurant la densité en ligne, ce qui peut remplacer les mesures de densité en laboratoire pour donner un calcul plus précis.

Comprendre la chimie du mélange de pétrole brut pour des optimisations

Outre l'infrastructure appropriée pour le mélange au terminal, il est essentiel de comprendre la chimie du mélange de pétrole brut. Il y a environ 150+ pétroles bruts commercialisés à l'échelle internationale et ces pétroles bruts varient en termes de caractéristiques, de qualité et de propriétés. Les opérations de mélange de pétrole brut, de bitume et de condensat dépendent de leurs propriétés physiques et chimiques pour répondre aux spécifications du raffineur.

La viscosité et la densité sont des propriétés physiques importantes du pétrole brut. Cependant, il existe une pénurie de modèles pratiques pour le calcul de ces propriétés pour le pétrole lourd à des températures élevées. Les mesureurs de viscosité et de densité peuvent permettre aux ingénieurs d'obtenir des modèles exacts capables de prédire avec succès ces deux propriétés de fluide importantes et d'optimiser les processus de mélange pour différents fluides sur une large plage de températures.

La caractérisation en ligne des qualités du pétrole brut fournit un outil efficace pour utiliser les pétroles bruts pour obtenir la marge de raffinage la plus élevée au moindre coût. Cela oblige les raffineries et les stations de mélange à changer fréquemment la qualité du pétrole brut, en fonction de l'équipement de la raffinerie et des prix du marché mondial des différents pétroles bruts.

Problèmes avec l'approche traditionnelle

Pour les mesures de viscosité dans les raffineries, la mesure hors ligne utilisant la méthode ASTM-D445 est l'approche traditionnelle. Outre les tâches manuelles et la maintenance intensive impliquées, l'utilisation des tubes capillaires en laboratoire présente un inconvénient majeur. Ils ne donnent qu'un instantané d'un instant très précis dans le temps; le moment où l'échantillon a été prélevé. Les comportements des fluides de production en temps réel ne sont pas caractérisés avec précision par des mesures en laboratoire. Lorsque les mesures sont effectuées en 8 à 12 heures, il y a toujours une chance de manquer quelque chose. Le retour à des performances conformes aux spécifications des processus de raffinage peut prendre au moins 10 heures, une fois que le contrôle du processus est perdu. Les raffineurs peuvent dépenser plus de 100,000 500,000 $ à XNUMX XNUMX $ par événement.

Inconvénients des instruments séparés pour la densité et la viscosité

Les opérateurs utilisent généralement différents instruments 2 pour mesurer la densité et la viscosité. L'utilisation de deux instruments distincts pose des problèmes majeurs:

- La plupart des instruments traditionnels utilisés pour la mesure de la densité et de la viscosité nécessitent des échantillons de fluide séparés pour l'analyse, utilisant de grandes quantités d'un échantillon de fluide extrêmement précieux qui ne peut pas être réutilisé

- Les mêmes conditions de température et de pression sont plus difficiles à atteindre dans deux instruments distincts, ce qui entraîne des erreurs de mesure.

- Difficulté à colocaliser les densimètres volumineux et encombrants et le viscosimètre en raison des contraintes d'espace et de montage

- Nécessite un travail d'intégration important dans le matériel et les logiciels pour synchroniser les données de mesure et garantir la conformité

Dans les applications de raffinage où la production de matériaux hors spécifications peut coûter des centaines de milliers de dollars par jour, les raffineurs s'appuient de plus en plus sur des mesures en ligne continues en temps réel pour étendre les tests de laboratoire hors ligne traditionnels afin de garantir la qualité des produits. Les technologies sont couramment utilisées pour les mesures de viscosité en ligne : capillaire, vibrante et à piston oscillant. Tous nécessitent un conditionnement du fluide testé afin qu’il soit aussi cohérent que les échantillons de laboratoire le sont en termes de température, de débit et de particules. Le retour sur investissement du contrôle de la viscosité en ligne est mesuré en jours pour les asphaltes et les huiles de lubrification. RheonicsLe principe du résonateur de torsion est la technologie préférée des viscosimètres en ligne en raison de ses avantages inhérents en matière de précision et de fiabilité par rapport aux approches concurrentes. Pour les opérations de raffinage qui ont du mal à répondre à la demande, cette différence est essentielle.

Rheonics' Solutions pour le contrôle qualité et l'assurance des processus de raffinage

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour contrôler la viscosité pendant le mélange et garantir que les caractéristiques critiques sont pleinement conformes aux exigences sur plusieurs lots, sans avoir à recourir à des méthodes de mesure hors ligne et à des techniques de prélèvement d'échantillons. Rheonics propose les solutions suivantes pour le contrôle et l'optimisation des processus de formulation, de traitement, de mise à l'échelle et de tests.

Viscosimètres et densimètres

- En ligne Viscosité des mesures: Rheonics» SRV est un appareil de mesure de viscosité en ligne à large gamme capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultanée de la densité et de la viscosité en ligne. Si la mesure de densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires au SRV ainsi que des mesures de densité précises.

Intégré, clé en main qualité gestion pour les opérations de raffinage

Rheonics propose une solution intégrée clé en main pour la gestion de la qualité composée de :

- En ligne Viscosité des mesures: Rheonics' SRV - un appareil de mesure de viscosité en ligne à large plage avec mesure intégrée de la température du fluide

- Rheonics Process Monitor: une avancée contrôleur de suivi prédictif pour surveiller et contrôler en temps réel les variations des conditions de processus

- Rheonics RhéoPulse comprenant automatique doser: Un système autonome de niveau 4 qui n'assure aucun compromis avec les limites de viscosité définies et active automatiquement les vannes de dérivation ou les pompes pour doser de manière adaptative les composants du mélange

Le capteur SRV est situé en ligne afin de mesurer en continu la viscosité (et la densité en cas de SRD). Les alertes peuvent être configurées pour informer l'opérateur des actions nécessaires ou l'ensemble du processus de gestion peut être entièrement automatisé avec RPTC (Rheonics Contrôleur de suivi prédictif). L’utilisation d’un SRV dans la chaîne de processus de mélange entraîne une amélioration de la productivité, des marges bénéficiaires et permet d’atteindre la conformité réglementaire. Rheonics Les capteurs ont un format compact pour une installation simple en OEM et en rénovation. Ils ne nécessitent aucune maintenance ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, quels que soient la manière et l'endroit où ils sont montés, sans nécessiter de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant aucun consommable et ne nécessitant pas de réétalonnage, les SRV et SRD sont extrêmement faciles à utiliser, ce qui se traduit par des coûts de fonctionnement extrêmement faibles sur leur durée de vie.

Une fois l’environnement du processus établi, peu d’efforts sont généralement nécessaires pour maintenir l’intégrité et la cohérence des systèmes – les opérateurs peuvent compter sur un contrôle strict avec Rheonics solution de gestion de la qualité des raffineries.

Les raffineries peuvent tirer le meilleur parti des progrès de la technologie d'automatisation en Rheonics

Rheonics les systèmes d'automatisation incluent des fonctionnalités au-delà des systèmes existants, telles que des algorithmes avancés de contrôle de processus intégrés, une surveillance statistiqueoring, moniteur d'appareil intelligentoring et surveillance de la santé des actifsoring. Ils apportent les données sur les processus et l'état des actifs à la fois aux opérations et à la maintenance, permettant ainsi de nouvelles façons efficaces d'intégrer les processus de travail et d'améliorer la rapidité et la précision des décisions.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Relevés instantanés précis de la qualité de la production - Vue d'ensemble complète du système et contrôle prédictif

Rheonics» RhéoPulse le logiciel est puissant, intuitif et pratique à utiliser. Le fluide de process en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l'usine sont gérés à partir d'un seul tableau de bord. Aucun effet de la pulsation de pression du pompage sur le fonctionnement du capteur ou la précision de la mesure. Aucun effet de vibration.

Mesures en ligne, aucune ligne de dérivation n'est nécessaire

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité (et de densité) en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision des mesures.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Rheonics les instruments sont dotés de sondes en acier inoxydable et fournissent en option des revêtements de protection pour des situations spéciales.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Gérer mélange plus efficace, réduire les coûts et améliorer la productivité

Intégrez un SRV dans la ligne de process et assurez la cohérence au fil des années. SRV surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et active les vannes de manière adaptative pour le dosage des constituants du mélange. Optimisez le processus avec un SRV et subissez moins d'arrêts, une consommation d'énergie moindre, moins de non-conformités et des économies de coûts matériels. Et au bout du compte, cela contribue à un meilleur résultat net et à un meilleur environnement!

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Emplacements de contrôle qualité en ligne

- En cuves

- Dans les tuyaux de raccordement entre divers conteneurs de traitement

Instruments / Capteurs

SRV Viscosimètre OU un SRD pour une densité supplémentaire

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire