Les usines de traitement sont confrontées au défi d’une réglementation plus stricte et de normes plus élevées en matière de qualité de l’eau traitée. Les nouveaux développements dans les stratégies de contrôle et la conception des instruments ont surmonté certaines des limites précédentes du moniteur.oring et contrôler le processus de coagulation. Un analyseur de floculation en ligne fournit des informations précieuses sur la dynamique de l’agrégation des particules suite à la coagulation.

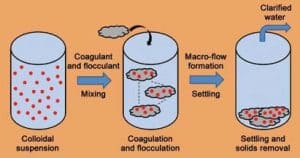

L'optimisation de la coagulation formera un floc qui est grand et facilement décanté. L'analyse fractale a suggéré que la diffusion et la collision des particules colloïdales limitent l'agrégation des particules. Ainsi, un bon mélange est un facteur majeur influençant la formation de flocs.

Candidature

La coagulation est un processus essentiel pour l'élimination des matières en suspension et colloïdales de l'eau et des eaux usées. La floculation en ligne est une technique prometteuse pour l'assèchement et l'assainissement des résidus de sables bitumineux.

- Pour nettoyer les effluents industriels et les recycler pour une utilisation ultérieure

- Pour réduire l'utilisation d'eau douce/potable dans les industries

- Réduire les dépenses d'approvisionnement en eau

- Pour respecter les normes d'émission ou de rejet de polluants environnementaux de diverses industries fixées par le gouvernement et éviter de lourdes sanctions

- Préserver l'environnement contre la pollution et contribuer au développement durable

Qu'est-ce que la floculation ?

La floculation est un processus de traitement de l'eau où les solides forment de plus gros amas, ou flocs, à éliminer de l'eau. Ce processus peut se produire spontanément ou à l'aide d'agents chimiques. C'est une méthode courante de traitement des eaux pluviales, de traitement des eaux usées et de purification de l'eau potable. L'une des exigences pour l'eau traitée sortant des usines de traitement des eaux usées est l'élimination des solides en suspension. Les petites particules solides affectent la couleur de l'eau et transportent des impuretés dans nos sources d'eau naturelles comme les rivières et l'océan.

Coagulation et floculation d'une suspension colloïdale lors de l'ajout d'un système coagulant-floculant après mélange avec décantation ultérieure du réseau de flocs

Que sont les floculants ?

Les floculants sont des composés qui stimulent l'agglomération de minuscules particules dans une solution, entraînant la formation d'un floc, qui flotte ensuite vers le haut (flottation) ou coule vers le bas (sédimentation). De plus, celui-ci peut alors être extrait plus facilement du liquide. Les floculants inorganiques et organiques sont disponibles dans une variété de charges, de poids moléculaires, de densités de charge et de morphologies.

Conséquences d'une mauvaise concentration des eaux usées

Les usines de traitement sont confrontées au défi d'une réglementation plus stricte et de normes plus élevées pour la qualité de l'eau finie.

Sans la bonne concentration, il y a :

- risques d'échec catastrophique

- installation de traitement bloquée (eaux usées)

- tuyaux gelés, éclatements

- mauvais traitement de l'eau

- de l'eau mal traitée est rejetée, ce qui entraîne une pénalité élevée

Les nouveaux développements dans les stratégies de contrôle et la conception des instruments ont surmonté certaines des limites précédentes du moniteur.oring et contrôler le processus de coagulation. Un analyseur de floculation en ligne fournit des informations précieuses sur la dynamique de l’agrégation des particules suite à la coagulation.

L'optimisation de la coagulation formera un floc qui est grand et facilement décanté. L'analyse fractale a suggéré que la diffusion et la collision des particules colloïdales limitent l'agrégation des particules. Ainsi, un bon mélange est un facteur majeur influençant la formation de flocs.

Les industries:

Centrale électrique, Acier, Raffineries, Exploitation minière, Alimentation, Sucre, Distillerie, Électronique, Engrais, Produits chimiques, Textile, Papier et pâte à papier, Ciment, Hôtellerie, Commercial, Résidentiel

Applications :

- Clarification de l'eau brute

- Suppression de la couleur

- Déshydratation des boues

- Déshuilage

- Applications de processus industriels

Pour que les installations de traitement des déchets se conforment à des réglementations plus strictes et fonctionnent de manière sûre et efficace, surveillezoring et des systèmes de contrôle présentant les caractéristiques suivantes sont requis :

- Peut s'adapter de manière flexible aux changements réglementaires en coursoring sujets et valeurs limites

- Monitoring et des points de contrôle peuvent être facilement ajoutés à chaque étape du processus

- Le moniteuroring et le système de contrôle peut faire face en temps réel à des situations d'urgence telles que le rejet d'effluents toxiques dans une rivière située dans un endroit éloigné.

- S'intègre parfaitement à un moniteur centraliséoring et système de contrôle, permettant l'intégration des processus d'utilité et de production

- Peut fonctionner avec une grande fiabilité et stabilité pendant de longues périodes

Polyélectrolytes - les agents de floculation

Les polyélectrolytes sont des floculants chimiques utilisés dans le traitement de l'eau ; ils agissent principalement dans l'étape de coagulation-floculation et dans le conditionnement/épaississement de la filière boues. Les polyélectrolytes présentent de nombreuses applications dans des domaines tels que traitement de l'eau en tant qu'agents de floculation, dans les boues céramiques en tant qu'agents dispersants et dans les mélanges de béton en tant que superplastifiants.

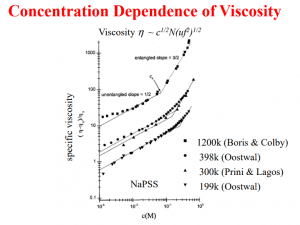

Les polyélectrolytes sont des polymères organiques à longue chaîne ayant souvent des poids moléculaires supérieurs à un million et sont d'origine naturelle ou synthétique. Le terme "polyélectrolyte" a été introduit pour inclure les polymères qui, par un mécanisme de production d'ions, peuvent être convertis en une molécule de polymère ayant des charges électriques sur sa longueur. Les charges électriques proviennent de la présence de groupes fonctionnels ionisables le long de la chaîne polymère. Les polyélectrolytes sont donc des électrolytes polymères, c'est-à-dire qu'ils ont des caractéristiques à la fois de polymères et d'électrolytes.

Les polyélectrolytes commerciaux utilisés dans l'agrégation des matières en suspension sont solubles dans l'eau. Ils peuvent se présenter sous forme de granulés, sous forme de poudre ou sous forme de liquides très visqueux. Tous les polyélectrolytes existants ont tendance à se dégrader lorsqu'ils sont stockés sur une période de temps - Pour un produit particulier, une telle période est généralement indiquée par le fabricant. En général, plus une solution de polyélectrolyte est diluée, plus la dégradation est rapide, ce qui implique probablement la rupture des chaînes longues, entraînant une diminution de la viscosité.

Degré d'utilisation des polyélectrolytes

L'utilisation et l'importance des polyélectrolytes augmentent rapidement. Le nombre de fabricants produisant ces matériaux augmente également. Les polyélectrolytes synthétiques ont trouvé des applications considérables dans les grands domaines suivants :

- Industries de transformation

- Traitement des eaux usées industrielles

- Traitement de l'eau

- Traitement des eaux usées domestiques

Les polyélectrolytes disponibles dans le commerce comprennent le chlorure de polydiméthylammonium (PolyDADMAC), l'acide polyacrylique (PAA) et le sulfonate de polystyrène. Des qualités commerciales de polyélectrolytes (PAA) sont disponibles auprès de Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) et Arkema (Rheoslove, Terrablend). Les utilisations spécifiques des polyélectrolytes dans les industries de transformation comprennent la clarification du jus de sucre brut dans l'industrie sucrière ; séparation du gypse de l'acide phosphorique par voie humide ; amélioration de la décantation dans le fonctionnement des laveurs de charbon ; augmentation de la capacité d'épaississement dans la fabrication de ciment par voie humide ; séparation des impuretés argileuses des flux de borax chauds ; améliorer la qualité du dépôt de métal lors de l'affinage électrolytique ou de l'extraction électrolytique du cuivre et du zinc ; amélioration des opérations d'épaississement dans le traitement de l'uranium, etc. Les polyélectrolytes peuvent également être utilisés pour traiter les eaux usées industrielles. La lutte contre la pollution des rivières devient de plus en plus intense et les industries ont besoin de toute l'aide possible. Les polyélectrolytes deviennent un facteur de plus en plus important dans la résolution de ces problèmes de pollution. À l'avenir, les polyélectrolytes auront un impact plus important sur le traitement des eaux usées industrielles que sur le traitement des eaux usées municipales. Cela pourrait être dû au fait que les stations d'épuration industrielles ne sont pas soumises aux mêmes contraintes que les stations d'épuration municipales. En tant que tels, les concepteurs d'usines de traitement des déchets industriels peuvent être plus concentrés sur la réduction des coûts globaux de l'usine de traitement que sur la question de savoir si ces économies résultent d'investissements en capital ou de coûts d'exploitation.

Systèmes de préparation et de dosage

Les polyacrylamides sont des polymères à très haut poids moléculaire utilisés comme floculants. Ces polymères sont principalement disponibles sous forme de poudre ou d'émulsion. Ils peuvent être anioniques ou cationiques. Le principal inconvénient de la floculation avec des polymères est la très petite fenêtre de floculation, risquant la remise en suspension des particules avec peu d'augmentations de dosage.

Certains de ces produits existent sous forme de solutions très visqueuses (5,000 10,000 à XNUMX XNUMX centipoises) qui peuvent être pompées telles quelles avec une dilution secondaire au refoulement de la pompe d'alimentation.

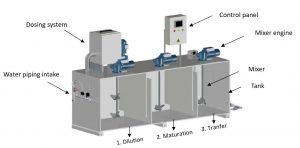

Le processus de préparation est basé sur trois étapes : dissolution, maturation et transfert.

- Dissolution. Le polymère est humidifié et dissout par agitation lente, favorisant l'homogénéisation de la solution.

- La solution est maintenue sous agitation continue et lente.

- Les sondes de niveau agissent de manière à ce que la solution puisse être dosée automatiquement au nid de traitement.

Avec l'automatisation, le client pourra éviter les interventions manuelles, ainsi que les erreurs de dosage du produit. Cet équipement parvient à intégrer les polyélectrolytes en poudre dans la solution pour obtenir une dispersion et une performance correctes de ceux-ci dans le processus de traitement de l'eau.

Les solutions de polyélectrolytes sont extrêmement visqueuses et souvent seules de très petites doses sont nécessaires. Il est donc essentiel qu'il y ait suffisamment de turbulence au point de dosage pour assurer un mélange rapide et complet de la petite quantité de réactif avec le débit d'eau principal. Les solutions de polyélectrolyte diluées sont plus faciles à disperser dans le flux que les solutions concentrées, mais un équilibre doit être trouvé sinon le volume de solution de polyélectrolyte ajouté deviendra une proportion significative du flux.

Unité de préparation automatique : https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Unité de préparation automatique (Réf : Keiken Engineering)

Dilution en ligne

Afin de garantir l'efficacité du polymère, il sera presque toujours nécessaire de diluer la solution préparée afin d'obtenir une dispersion uniforme du polymère à travers l'eau ou la boue préalablement coagulée ; par conséquent, cette dilution dépendra de la viscosité du polymère et de la boue et de l'énergie de mélange appliquée au système. Par conséquent, les niveaux de dilution cibles suivants s'appliqueront :

- 5 à 1g·L-1dans le traitement des boues ;

- 02 à 0.1g·L-1en clarification.

Cette dilution en ligne s'effectue sur le refoulement de la pompe doseuse. Cette solution est pompée vers la station d'épuration, la solution est utilisée pour décanter/coaguler les solides dans les eaux usées. Lorsque la concentration en polyélectrolyte est erronée, des eaux usées peuvent être libérées, ce qui peut entraîner des pénalités.

Il existe des tests en laboratoire et des méthodes de laboratoire pour déterminer la concentration :

- Essai de coulage

- Essai de drainage par gravité

- Test du hacheur

Cependant, ces méthodes sont hors ligne et fastidieuses. Ils exigent que les opérateurs prélèvent un échantillon de fluide, les analysent séparément, puis prennent des décisions concernant le processus. En comparaison, les dispositifs en ligne capables d'afficher les propriétés du mélange et de créer des doses corrigées automatisées seraient beaucoup plus efficaces, productifs et réduiraient la consommation globale de polymères grâce à un dosage exact.

Systèmes de préparation des polymères (Réf : PolySys CSL de Kozegho)

Viscosité - Indicateur de l'efficacité de la solution polymère

Le polymère se présente sous trois formes différentes : polymère sec, en solution (Mannich) et en émulsion. La plupart des polymères utilisés dans les industries des eaux usées sont à base d'acrylamide et souvent appelés PAAM (polyacrylamide).

Les polymères en émulsion utilisés pour les procédés de séparation des solides sont hydrolysés, de poids moléculaire élevé et ont une viscosité très élevée. L'une des caractéristiques les plus importantes des polymères en émulsion est leur fluidité et leurs gels polymères de la taille d'un micron qui permettent aux opérateurs d'utiliser des systèmes de mélange/alimentation de polymères en ligne. Ils sont constitués de gels polymères émulsionnés dans 30% d'huile d'hydrocarbure. Selon la teneur en eau des gels polymères, le polymère actif dans le polymère en émulsion varie de 20 % à 55 %. Par conséquent, les polymères en émulsion coûtent plus cher que les polymères secs par livre. Le polymère tel que livré sur un site est « pur » et comprend de l'eau, de l'huile, des tensioactifs et un polymère actif. Cependant, le contenu actif est la partie de l'émulsion qui conditionne réellement les solides dans les processus en aval et c'est le contenu actif qui doit être pris en compte lors de l'évaluation des doses de polymère appropriées pour les systèmes de traitement des solides. Les polymères en émulsion peuvent être livrés dans de petits fûts de 55 gallons, des bacs de 270 gallons ou des camions-citernes de 4000 5000 à XNUMX XNUMX gallons.

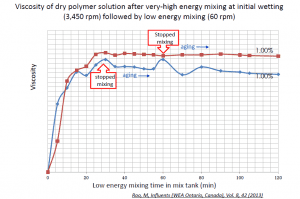

Le concept de mélange en deux étapes est bien établi dans le processus de préparation des polymères.

- Première étape : Mélange à très haute énergie lors de l'étape de mouillage initiale pour éviter la formation de « fisheye »

- Deuxième étape : mélange à faible énergie pour minimiser les dommages aux molécules de polymère lorsqu'elles se "déroulent" hors des gels/particules de polymère. Un temps de séjour beaucoup plus long est nécessaire pour la seconde étape que pour la première étape.

Quantité de frottement mesurée par la force résistant à un écoulement dans lequel des couches parallèles ont une vitesse unitaire les unes par rapport aux autres. La fiche technique du fournisseur de polymères fournit un point de départ pour le facteur critique de viscosité pour l'efficacité du polymère.

Viscosité vs temps de mélange dans la préparation de polyélectrolytes (Réf : https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Dépendance à la concentration de la viscosité (Réf : http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonics' solutions pour systèmes de dosage de polyélectrolytes dans le traitement des eaux usées

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour contrôler la viscosité pendant le processus de fabrication et garantir que les caractéristiques critiques sont pleinement conformes aux exigences sur plusieurs lots, sans avoir à recourir à des méthodes de mesure hors ligne et à des techniques de prélèvement d'échantillons. Rheonics propose les solutions suivantes pour le contrôle et l'optimisation des processus,

Viscosimètres et densimètres

- En ligne Viscosité des mesures: Rheonics» SRV est un appareil de mesure de viscosité en ligne à large gamme capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultanée de la densité et de la viscosité en ligne. Si la mesure de densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires au SRV ainsi que des mesures de densité précises.

Intégré, clé en main qualité gestion

Rheonics propose une solution intégrée clé en main pour la gestion de la qualité composée de :

- En ligne Viscosité des mesures: Rheonics' SRV - un appareil de mesure de viscosité en ligne à large plage avec mesure intégrée de la température du fluide

- Rheonics Process Monitor: une avancée contrôleur de suivi prédictif pour surveiller et contrôler en temps réel les variations des conditions de processus

- Rheonics RhéoPulse avec automatique doser: Un système autonome de niveau 4 qui n'assure aucun compromis avec les limites de viscosité définies et active automatiquement les vannes de dérivation ou les pompes pour doser de manière adaptative les composants du mélange

Le capteur SRV est situé en ligne de sorte qu'il mesure en continu la viscosité (et la densité en cas de SRD). Les alertes peuvent être configurées pour informer l'opérateur de l'action nécessaire ou l'ensemble du processus de gestion peut être entièrement automatisé avec RPTC (Rheonics Contrôleur de suivi prédictif). L'utilisation d'un SRV dans une ligne de processus de fabrication entraîne une amélioration de la productivité, des marges bénéficiaires et permet d'atteindre la conformité réglementaire. Rheonics Les capteurs ont un format compact pour une installation simple en OEM et en rénovation. Ils ne nécessitent aucune maintenance ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, quels que soient la manière et l'endroit où ils sont montés, sans nécessiter de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant aucun consommable et ne nécessitant pas de réétalonnage, les SRV et SRD sont extrêmement faciles à utiliser, ce qui se traduit par des coûts de fonctionnement extrêmement faibles sur leur durée de vie.

Une fois l’environnement du processus établi, peu d’efforts sont généralement nécessaires pour maintenir l’intégrité et la cohérence des systèmes – les opérateurs peuvent compter sur un contrôle strict avec Rheonics solution de gestion de la qualité de la production.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Relevés instantanés précis de la qualité de la production - Vue d'ensemble complète du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. Le fluide de procédé en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l’usine sont gérés à partir d’un seul tableau de bord. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Aucun effet de vibration.

Mesures en ligne, aucune ligne de dérivation n'est nécessaire

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité (et de densité) en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision des mesures.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire