Principaux avantages de la gestion de la viscosité dans les lignes de remplissage de produits liquides:

- Opérations de ligne d'emballage précises et efficaces - économies significatives sur les coûts de matériaux

- Changement de produit transparent: agilité pour gérer les différentes et nouvelles variantes de produits et la provenance des produits

- Conformité avec la réglementation

- Optimiser les systèmes CIP

Introduction

Le liquide d'emballage, le liquide avec des morceaux solides et les produits de type gel se compose des matériaux d'emballage et des machines d'emballage comme les lignes de remplissage. Il comprend des formats d'emballage rigides tels que des bouteilles et des contenants et des formats d'emballage flexibles tels que des films, des sachets debout, des tubes compressibles, des cartons et des sacs sur boîte. Dans de nombreuses industries, les processus d'emballage sont automatisés à l'aide de lignes de remplissage.

Les domaines d'application des emballages liquides couvrent de multiples industries - agro-alimentaire, cosmétiques, produits ménagers, produits chimiques, médicaments, produits de grande consommation. Quelques exemples par industrie sont:

- Aliments et boissons: Sauces, produits laitiers, jus, boissons gazeuses, soupes, café / thé, yogourt, lait, glaces, desserts à la gélatine, miel, gelée, sirops, aliments aseptiques, beurre, ghee, bière, etc.

- Cosmétiques: crèmes, lotions, shampooings, soin du visage, huiles capillaires, écrans solaires

- Médicaments: sirops, gouttes, pommades

- FMCG: dentifrices, désinfectants, liquides pour le lavage des mains, liquides pour la vaisselle, détergents liquides

- Produits chimiques: industriel, traitement de l'eau, adhésifs, exploitation minière, catalyseur, laboratoire et autres applications.

Mécanismes de remplissage / conditionnement

L'une des clés du succès d'une ligne d'emballage de liquides est l'efficacité. Pour optimiser l'efficacité d'une ligne d'emballage, plusieurs facteurs doivent être pris en compte. Cela inclut la viscosité du liquide, les caractéristiques du produit, les défis spécifiques du produit, la facilité de nettoyage, la précision, la facilité de flexibilité et de changement, et l'utilisation d'un fournisseur de machines fiable.

Tous les liquides s'écoulent différemment. Comprendre cela est de la plus haute importance lors de la conception d'une machine de remplissage. La viscosité est la propriété qui donne un aperçu du comportement d'écoulement du liquide. Par conséquent, il est essentiel de prendre note de la viscosité du produit que vous manipulez. Les méthodes de remplissage diffèrent par le coût, la précision, la vitesse et l'hygiène. Toutes les méthodes ne conviennent pas à tous les liquides, car les boissons nécessitent une hygiène particulière, les produits cosmétiques coûteux nécessitent une précision particulière, tandis que l'huile moteur a une caractéristique d'écoulement différente de celle, par exemple, de l'eau minérale. Un produit à écoulement libre tel que de l'eau à faible viscosité s'écoulera bien à travers une charge par gravité. En effet, ce type de machine repose sur la puissance de la gravité pour pousser le produit à travers.

Certains produits dont la viscosité est plus élevée nécessitent une assistance pour être introduits dans l'emballage. Les lotions et autres liquides à haute viscosité fonctionnent bien avec les charges de piston et les charges de pompe. Les agents de remplissage à piston ont une capacité polyvalente à manipuler des liquides, des produits aérés aux glaçages et sauces. Les remplisseuses de pompe fonctionnent bien avec des liquides de toutes les viscosités et offrent une variété en ce qui concerne la pompe choisie. Les remplisseurs de pompe peuvent utiliser des pompes à cavité progressive, des pompes à engrenages, des pompes de lubrification et diverses vannes et raccords pour répondre aux besoins du projet.

Qu'est-ce qui rend l'automatisation et le contrôle de la viscosité si importants dans la construction d'une ligne d'emballage efficace pour les produits liquides?

L’un des premiers aspects d’une ligne de conditionnement qu’une entreprise doit prendre en compte est la viscosité du liquide traversant les processus de remplissage et d’emballage. L’épaisseur du liquide sera un facteur déterminant lorsqu’il s’agira de sélectionner les bonnes machines à acheter et à installer. Si l’équipement est utilisé avec un niveau de viscosité inapproprié, cela pourrait nuire considérablement à la productivité et des pannes seraient plus susceptibles de se produire. Déterminez si le liquide est fluide, plus épais ou très visqueux, ce qui peut être déterminé à l'aide d'une viscosité chart lors de la sélection des machines.

La surveillance de la viscosité en ligne et en temps réel présente plusieurs avantagesoring et contrôle en ligne de conditionnement de produits fluides/liquides :

Opérations de ligne d'emballage précises et efficaces - économies significatives sur les coûts de matériaux. Le contrôle de la viscosité rend les lignes d'emballage de liquides plus «précises» en garantissant un produit homogène et permet ainsi un contrôle plus strict du bon niveau de produit à distribuer. Le contrôle de la qualité de la viscosité dans les étapes de production et de transport, précédant les opérations de remplissage, peut garantir que la quantité exacte de liquide est distribuée, avec une quantité minimale de variabilités de processus pouvant éventuellement provenir de l'équipement de la ligne de conditionnement tels que les buses et les vannes. Cela se traduit par des économies matérielles importantes pour l'entreprise, compte tenu de l'ampleur des opérations.

Afin de se conformer aux réglementations pénalisant le sous-remplissage, les fabricants dépassent souvent lors de la production la quantité minimale dans les emballages. Cependant, un tel remplissage excessif de sécurité peut être coûteux. Par exemple, un producteur de lait de taille moyenne remplit environ 100,000 XNUMX bouteilles de lait de coco par jour. En réduisant de quelques grammes le sur-remplissage des bouteilles individuelles, l'entreprise pourrait potentiellement économiser plusieurs millions d'euros par an. Les fabricants d'usines d'embouteillage complètes devraient donc proposer des systèmes qui mesurent les quantités de remplissage avec une grande précision et maintiennent le sur-remplissage au minimum absolu.

Changement de produit transparent: agilité dans le traitement des différentes et nouvelles variantes de produits et de la provenance des produits. Les ingénieurs d’usine obtiennent une image plus précise de la façon dont les nouvelles formulations ou les modifications de recettes réagiront et de la manière dont ils pourraient avoir besoin d’ajuster les systèmes et les paramètres de contrôle actuels. Surveillance en temps réeloring facilite la transition d'un processus par lots vers un fonctionnement continu, économisant ainsi des coûts opérationnels et d'investissement importants grâce à la réutilisation des mêmes lignes pour plusieurs produits. Les ingénieurs de la ligne de conditionnement peuvent répondre rapidement aux demandes en constante évolution des consommateurs, optimiser la production et réduire les coûts du système.

Source : Pepsico Inc.

Les données de viscosité aident les ingénieurs de la ligne d'emballage à ajuster les paramètres pour s'assurer qu'ils maintiennent un contrôle serré du processus de distribution non affecté par le changement des propriétés du produit, en particulier la fluidité qui dépend de la viscosité. De plus, les décisions d'adaptation des paramètres et des variables de la machine (buses, pompes, commandes de vannes) peuvent être pilotées et automatisées de manière fiable par les données de viscosité, garantissant ainsi que le temps de changement est limité au minimum.

Conformité aux réglementations. Lorsqu'il s'agit de produits alimentaires et de boissons, la qualité, la sécurité et la confiance sont absolument essentielles. La précision et la répétabilité du processus de distribution doivent être étroitement contrôlées, car les normes de l'UE, de l'OMS et d'autres directives GMP indiquent les niveaux de tolérance admissibles en fonction des types de produits / d'industries. Le défi pour tous ces processus est le même: l'emballage doit contenir la quantité de produit indiquée. Si la quantité de remplissage dans les bouteilles est par exemple trop faible, cela contrevient à la directive européenne sur le préemballage 76/211 / CEE et à la loi allemande sur les produits préemballés (§22 FPackV). Celles-ci précisent le pourcentage par lequel un lot de production peut être inférieur à la quantité de remplissage minimale spécifiée. Ici, une «faute» peut entraîner des sanctions qui incluent l'arrêt de la production.

Cela signifie que l'automatisation de la viscosité est essentielle pour garantir que le processus de remplissage reste efficace afin d'éviter les risques de chutes, de rejets et de pénalités - qui peuvent être considérablement élevés dans les usines de remplissage de liquides en continu emballant des tonnes de matériaux toutes les heures!

Autre Considérations relatives à l'efficacité d'un un liquide ligne d'emballage

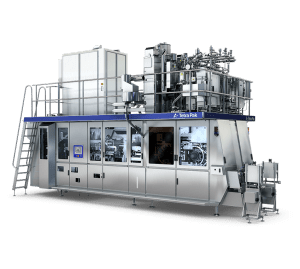

Nettoyage facile. Un autre aspect important est la capacité de nettoyer l'équipement facilement et sans problème. Plus les machines sont faciles à nettoyer, moins il faut de temps pour nettoyer les pièces et les machines, et plus vite elles peuvent être opérationnelles. Des machines faciles à démonter aideront à maintenir l'efficacité du processus de nettoyage. Un exemple de ceci est que le client achète un équipement qui offre un nettoyage en place manuel ou automatique (CIP), qui est le moyen le plus efficace de nettoyer un remplisseur. CIP fera passer la solution de nettoyage dans la machine pour s'assurer que toutes les pièces mouillées sont propres.

Source de l'image: TetraPak

Facilité de flexibilité, changement et l'évolutivité. La facilité de changement et la flexibilité des machines font également partie intégrante d'un système d'emballage efficace. Cela signifie que l'équipement doit pouvoir accueillir plusieurs types de conteneurs ou de liquides sans avoir à changer de pièces. Certains fabricants ont des machines capables de gérer plusieurs tailles de bouteilles en utilisant un seul équipement, à condition que la viscosité des liquides soit constante. Les machines devraient également être faciles à mettre à niveau, ce qui est particulièrement important à mesure que les affaires se développent.

Valeur clé des solutions d'automatisation de la viscosité dans la ligne de conditionnement

Les facteurs larges et importants qui rendent la gestion de la viscosité importante dans pratiquement toutes les applications de remplissage:

- Qualité: Moniteur de viscositéoring du produit liquide dans les étapes de traitement et de transport précédant l'opération de remplissage peut garantir qu'avant le remplissage, la qualité/consistance du produit est adéquate.

- Répétabilité entre les lots: Pour assurer la cohérence d'un lot à l'autre et pour maintenir un niveau / poids constant, le contrôle de la viscosité est essentiel.

- Réduction des déchets et des économies de coûts: Des opérations de remplissage précises signifient que la quantité exacte de produit est livrée pendant l'emballage, ce qui permet d'économiser des tonnes de matériaux supplémentaires qui pourraient éventuellement être utilisés en plus. Cela signifie également une réduction des rebuts et des rejets, même dans les réglementations les plus strictes, minimisant ainsi les coûts.

- Rendement : Surveillance en temps réel et sans tracasoring de viscosité peut permettre d'économiser beaucoup de temps et d'efforts impliqués dans l'analyse hors ligne de l'échantillon et la prise de décisions de processus basées sur cette analyse.

- Environnement: L'automatisation de la viscosité peut optimiser les processus CIP / SIP. Réduire l'utilisation de liquides / matériaux de nettoyage est bon pour l'environnement.

- Usine intelligente - avantages de la numérisation et de l'automatisation: Les données de processus acquises par les capteurs peuvent être utilisées de multiples autres manières: planification de la maintenance de la machine, diagnostic CQ, analyse des causes profondes, échange d'informations entre les installations pour décentraliser les décisions et bien plus encore. La possibilité de charger différents travaux / modèles pour différents fluides en utilisant les informations de viscosité se transforme en avantages d'une importance primordiale, permettant aux entreprises de profiter des avantages de l'industrie 4.0 et des technologies d'automatisation. Ils deviennent plus adaptables aux besoins des consommateurs en constante évolution. En savoir plus en utilisant le lien ci-dessous.

Transformation numérique des aliments - moteur pour l'adoption par les fabricants de l'industrie 4.0

Les fluctuations de température, l'état de l'équipement de mélange, le type et les conditions des substrats, les formulations de pâte, les interactions des étapes du processus et les paramètres de temps de mélange peuvent tous altérer la qualité et les performances du produit d'un lot à l'autre dans le mélange et le revêtement de la pâte. Dans les secteurs à marge mince comme les produits de boulangerie, les aliments enrobés de pâte et la confiserie, le…

Mesure de la viscosité et défis du processus

Les ingénieurs et les exploitants d'usine des lignes de conditionnement se rendent compte de la nécessité d'effectuer des mesures de viscosité et d'intervenir par des actions correctives appropriées pour obtenir une fluidité prévisible de haute qualité et cohérente du produit liquide / semi-liquide. Cependant, ces mesures les ont remises en question au fil des ans.

Les échantillons instantanés hors ligne ne sont tout simplement pas fiables et ne conviennent pas aux opérations d'emballage de liquides

Monitoring la viscosité d'un fluide dans un processus signifie souvent prélever un échantillon du fluide dans un réservoir ou un pipeline et amener l'échantillon à un laboratoire où son débit et ses propriétés rhéologiques sont mesurés sur un viscosimètre ou un rhéomètre de laboratoire. Sur la base des résultats, l'opérateur du procédé doit être informé si le fluide a la viscosité souhaitée ou si une action supplémentaire est nécessaire, de nouvelles mesures doivent être effectuées après l'intervention. Ce système est appelé contrôle hors ligne ou manuel, avec plusieurs inconvénients évidents : il prend du temps et est souvent imprécis, même avec des opérateurs expérimentés. Le plus souvent, les résultats arrivent trop tard pour enregistrer un lot.

L'alternative consiste à utiliser un viscosimètre en ligne qui surveillera en continu la viscosité du fluide de processus tout au long du processus. Cet instrument donne un signal de sortie qui, s'il est affiché, fournit à l'opérateur les informations nécessaires pour contrôler le processus. Alternativement, les sorties du viscosimètre sont connectées à un API (contrôleur logique programmable) / DCS (système de contrôle numérique) pour le contrôle automatique du processus.

Problèmes avec les viscosimètres conventionnels pour une installation en ligne

Les viscosimètres de process traditionnels rencontrent des problèmes liés à l'écoulement du fluide dans les installations de canalisation et de mélange en réservoir. En général, ces viscosimètres d'ancienne génération ne fonctionnent pas correctement en écoulement turbulent. Les instruments rotatifs ne fonctionneront que jusqu'à un certain débit maximum. Le débit doit être contrôlé pour les viscosimètres à perte de charge. Les problèmes liés au débit pour ces types sont évités en installant le viscosimètre sur la ligne de dérivation et en conditionnant le débit d'échantillon en fonction de l'instrument. Le temps de réponse de l'instrument est alors lié aux conditions d'écoulement, car un taux de renouvellement de l'échantillon adéquat est nécessaire pour un contrôle efficace. En outre, les instruments utilisés dans un environnement de processus doivent être robustes et capables de résister à tous les matériaux corrosifs qu'ils peuvent rencontrer, en particulier lors du nettoyage.

Rheonics' Solutions pour améliorer l'efficacité et l'agilité des lignes de conditionnement

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour surveiller/contrôler la viscosité pendant les opérations de remplissage et garantir que les paramètres de la machine de la ligne d'emballage sont ajustés en fonction de la viscosité du produit. Rheonics propose les solutions suivantes pour le contrôle des processus et l'optimisation de l'efficacité de la ligne de conditionnement.

Viscosimètres et densimètres

- En ligne Viscosité des mesures: Rheonics» SRV est un appareil de mesure de viscosité en ligne à large gamme capable de fournir des mesures de viscosité (ainsi que des mesures de température) et de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultanée de la densité et de la viscosité en ligne (avec des mesures de température). Si la mesure de densité est importante pour vos opérations, SRD peut répondre à vos besoins, avec des capacités opérationnelles similaires au SRV ainsi que des mesures de densité précises.

Cet instrument donne un signal de sortie et une lecture sur un panneau logiciel qui, s'il est affiché, fournit à l'opérateur les informations nécessaires pour contrôler le processus. Alternativement, il peut être possible d'envoyer la sortie à un contrôleur de processus automatique. Les systèmes de contrôle intégrés permettent une utilisation efficace des informations de viscosité / densité dans la ligne de processus.

Intégré, clé en main qualité gestion pour les opérations de ligne de remplissage

Rheonics propose une solution intégrée clé en main pour la gestion de la qualité composée de :

- En ligne Viscosité des mesures: Rheonics' SRV - un appareil de mesure de viscosité en ligne à large plage avec mesure intégrée de la température du fluide

- Rheonics Process Monitor: une avancée contrôleur de suivi prédictif pour surveiller et contrôler en temps réel les variations des conditions de processus

- Rheonics RhéoPulse avec automatique doser: Un système autonome de niveau 4 qui n'assure aucun compromis avec des limites de viscosité définies et active automatiquement des vannes de dérivation ou des pompes pour doser de manière adaptative les composants du mélange dans les étapes de traitement précédant les opérations de remplissage.

Rheonics Process Monitor

Le capteur SRV est situé en ligne afin de mesurer en continu la viscosité (et la densité en cas de SRD). Les alertes peuvent être configurées pour informer l'opérateur des actions nécessaires ou l'ensemble du processus de gestion peut être entièrement automatisé avec RPTC (Rheonics Contrôleur de suivi prédictif). L’utilisation d’un SRV dans la ligne de remplissage entraîne une amélioration de la productivité, des marges bénéficiaires et permet d’atteindre la conformité réglementaire. Rheonics Les capteurs ont un format compact pour une installation OEM simple, une mise à niveau et une mise à l'échelle facile sur toutes les lignes de l'usine. Ils ne nécessitent aucune maintenance ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, quels que soient la manière et l'endroit où ils sont montés, sans nécessiter de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant aucun consommable et ne nécessitant pas de réétalonnage, les SRV et SRD sont extrêmement faciles à utiliser, ce qui se traduit par des coûts de fonctionnement extrêmement faibles sur leur durée de vie. En tant que constructeur de machines ou intégrateur de systèmes d'automatisation, vous pouvez en apprendre davantage sur la facilité d'intégration rheonics capteur dans votre ligne sur notre page dédiée aux intégrateurs de systèmes.

Une fois l’environnement du processus établi, peu d’efforts sont généralement nécessaires pour maintenir l’intégrité et la cohérence des systèmes – les opérateurs peuvent compter sur un contrôle strict avec Rheonics solution de gestion de ligne de conditionnement de liquides.

Les densimètres de type sonde en ligne ont un avantage dans le remplissage automatisé basé sur le poids

Pour un remplissage automatisé précis (par exemple - méthode volumétrique), il peut être particulièrement important de surveiller et de contrôler la densité. La densité peut fluctuer en raison des bulles d'air dans le liquide et des changements de température ou de recette.

Les débitmètres Coriolis donnent des mesures de débit massique mais ils présentent certains inconvénients tels que:

- Procédures d'étalonnage chronophages et installation difficile

- Difficulté de nettoyage: les débitmètres Coriolis sont difficiles à nettoyer, surtout lorsque le fluide a une teneur en solides considérable. Cela les rend impropres à répondre aux normes d'hygiène à l'intérieur des usines.

- Temps de remplissage plus longs: avec la technologie de pesage ou la mesure du débit massique, il faut environ cinq secondes pour remplir une bouteille. La mesure du débit subit la plus grande fluctuation de la vitesse de remplissage, le temps variant entre deux et cinq secondes.

D'autre part, Rheonics Les SRD sont conçus et construits pour une intégration la plus simple dans un environnement de production continue. Ils n'ont pas de chambres spéciales et peuvent être facilement retirés pour le nettoyage ou l'inspection. Les sondes SRD sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12. SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température.

Lignes d'emballage peut tirer le meilleur parti des progrès de la technologie d’automatisation en Rheonics

Rheonics les systèmes d'automatisation incluent des fonctionnalités au-delà des systèmes existants, telles que des algorithmes avancés de contrôle de processus intégrés, une surveillance statistiqueoring, moniteur d'appareil intelligentoring et surveillance de la santé des actifsoring. Ils apportent les données sur les processus et l'état des actifs à la fois aux opérations et à la maintenance, permettant ainsi de nouvelles façons efficaces d'intégrer les processus de travail et d'améliorer la rapidité et la précision des décisions, ce qui est essentiel compte tenu de la vitesse et de l'ampleur des opérations au sein d'une ligne de conditionnement de produits liquides.

Rendre les systèmes CIP plus intelligents

Rheonics SRV (et SRD) ne sont pas seulement conformes aux normes CIP/SIP, mais ils surveillent également le nettoyage des conduites de fluide par surveillance.oring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication alimentaire/pharmaceutique. En savoir plus sur la façon dont rheonics les systèmes de viscosité optimisent les systèmes CIP pour réduire les temps de nettoyage/temps d'arrêt. Cela signifie également des économies significatives en fluides/matériaux de nettoyage. En savoir plus comment SRV est compatible CIP et contribue mieux encore à optimiser le processus CIP.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Conception hygiénique et sanitaire

Rheonics SRV et SRD sont disponibles en tri-clamp et DIN 11851 en plus des raccords process personnalisés.

Le SRV et le SRD sont tous deux conformes aux exigences de conformité au contact alimentaire conformément aux réglementations de la FDA américaine et de l'UE.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Relevés instantanés précis sur la `` fluidité '' - Vue d'ensemble complète du système et contrôle prédictif

Rheonics» RhéoPulse le logiciel est puissant, intuitif et pratique à utiliser. Le fluide de process en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l'usine sont gérés à partir d'un seul tableau de bord. Aucun effet de la pulsation de pression du pompage sur le fonctionnement du capteur ou la précision de la mesure. Aucun effet de vibration.

Mesures en ligne, aucune ligne de dérivation n'est nécessaire

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité (et de densité) en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision des mesures.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Rheonics les instruments sont dotés de sondes en acier inoxydable et fournissent en option des revêtements de protection pour des situations spéciales.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Gérer distribution / remplissage plus efficace, réduire les coûts et améliorer la productivité

Intégrez un SRV dans la ligne de process et assurez la cohérence au fil des années. SRV surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et active les vannes de manière adaptative pour le dosage des constituants du mélange. Optimisez le processus avec un SRV et subissez moins d'arrêts, une consommation d'énergie moindre, moins de non-conformités et des économies de coûts matériels. Et au bout du compte, cela contribue à un meilleur résultat net et à un meilleur environnement!

Nettoyer en place (CIP) et stérilisation en place (SIP)

SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication de produits alimentaires.

Qu'est-ce que le CIP? Optimisation des systèmes CIP (Clean In Place) avec des mesures de viscosité et de densité en ligne

Qu'est-ce que le CIP? Dans les systèmes CIP, le nettoyage a lieu sans démonter le système. CIP fait référence à tous les systèmes mécaniques et chimiques nécessaires à la préparation des équipements pour la transformation des aliments, soit après un cycle de transformation qui a produit des…

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Emplacements de contrôle qualité en ligne

- En cuves

- Dans les tuyaux de raccordement entre divers conteneurs de traitement

Instruments / Capteurs

SRV Viscosimètre OU un SRD pour une densité supplémentaire

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire