Les défauts du revêtement de glaçage sont dus à une variation du vitrage provoquant des différences de couleur, une variation de l'épaisseur du revêtement et des fissures. Surveilleroring et le contrôle de la viscosité entraîne une baisse spectaculaire des défauts. Principaux avantages de l’automatisation de la gestion de la densité/viscosité de l’émail :

- Automatisation complète de la préparation de l'émail

- Automatisation complète de l'alimentation de l'émail

- Productivité accrue grâce à l'automatisation

- Éviter le gaspillage d'émaux et les variations de tons

- Élimination des erreurs humaines

- Améliorations de la qualité du produit final

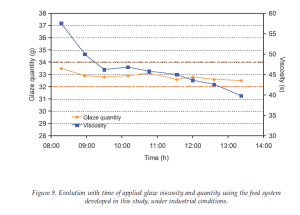

- Assurer l'application d'une quantité constante de glaçure et réduire les défauts liés aux variations de viscosité

Introduction

Au cours des dernières années, l'industrie des carreaux de céramique a subi des changements importants. Pour ces matériaux, les processus de fabrication sont très innovants, avec un processus de fabrication entièrement automatisé qui offre une qualité et une productivité élevées.

Source : DEVELOPPEMENT D'UN SYSTEME DE VITRAGE INSENSIBLE AUX VARIATIONS DE VISCOSITE DE LA GLAÇURE, G. Mallol et. Al.

Les fabricants de carreaux de céramique connaissent un défaut commun dans leur processus de fabrication qui nuit à la qualité de leur produit final, à savoir le manque d'uniformité de couleur entre les carreaux d'un même modèle. Selon plusieurs études, ce défaut est causé de deux manières : premièrement, par une incohérence dans la nature des matériaux utilisés dans la décoration (pâte, engobes, émaux, encres, etc.) et, deuxièmement, par une mauvaise transformation, principalement dans l'application. des engobes et des émaux, ainsi que dans les processus de décoration et de cuisson.

Candidature

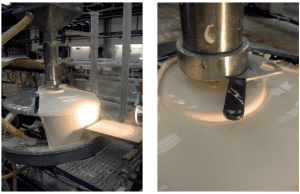

La plupart des systèmes d'alimentation en glaçure en cloche actuels utilisent un tuyau métallique à l'intérieur duquel la glaçure est alimentée à l'aide d'un système de pompage par le haut, atteignant une hauteur constante grâce à un système de trop-plein. Le système de trop-plein peut se présenter sous différentes formes selon le fabricant. Un embout conique tronqué au bas de ce tuyau est équipé d'une vanne qui permet de contrôler manuellement la quantité de glaçure sur la cloche, ajustant ainsi la quantité de glaçure appliquée sur les carreaux. A proximité immédiate de la vanne, il y a une section de tuyau droite, dont le diamètre correspond au diamètre de sortie de la vanne, et à l'autre extrémité de ce tuyau se trouve une buse de diamètre constant, à travers laquelle la suspension de glaçure s'écoule sur la cloche.

Source : Maincer

Source : SMAC

Viscosité dans les opérations d'émaillage

Il est généralement entendu dans la céramique que la viscosité fait référence au degré de fluidité d'une suspension, d'une suspension ou d'une dilution (par exemple, le « cisaillement » est utilisé lors de la discussion sur la viscosité, alors que les ingénieurs comprennent la viscosité comme des couches de molécules ou de particules qui présentent un frottement les unes contre les autres. ). Le concept opposé de fluidité est la viscosité. Les boues visqueuses ne possèdent pas de fluidité et sont donc épaisses. La viscosité est mesurée par des instruments de laboratoire appelés viscosimètres, qui fournissent le résultat dans une unité appelée poise. Plus l'indice d'équilibre est élevé, plus la bouillie est visqueuse.

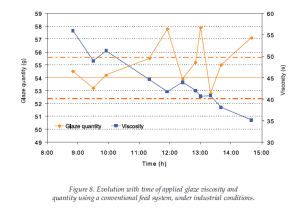

Les variations de couleur, les variations d’épaisseur du revêtement et les fissures sont toutes causées par des variations du vitrage. Surveilleroring et le contrôle de la viscosité réduit considérablement les défauts. Le manque d'uniformité de couleur entre les carreaux est souvent imputable aux variations du débit de décharge des systèmes d'alimentation en vernis conventionnels pour application en cloche en raison des variations de la viscosité du vernis contenu dans les réservoirs d'agitation et de pompage. Ces variations de viscosité, causées principalement par les changements de température de l'émail, provoquent des variations importantes dans la quantité d'émail appliquée sur les carreaux de céramique, ce qui peut entraîner des différences de couleur. Comme indiqué ci-dessous, la variation de la viscosité de l'émail produit des variations du débit de décharge en raison des variations des pertes d'énergie mécanique qu'il subit lors de son passage à travers le chargeur.

Source : https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Bulles et trous d'épingle

Pendant et après la cuisson, des bulles sont toujours présentes dans une glaçure. Néanmoins, si les bulles sont trop grosses et ne durcissent pas pendant la cuisson, elles apparaîtront comme des défauts sur la surface de la glaçure.

À l'inverse, les trous d'épingle sont causés par les gaz du corps, qui forment des trous plus grands lorsque la glaçure n'est pas assez liquide pour « guérir ».

Une épaisseur de couche d'enrobage appropriée peut réduire la taille des bulles qui traversent la couche de glaçure. Ensuite, l'ajustement de la viscosité de la glaçure fondue peut aider de l'une des deux manières suivantes :

- viscosité plus élevée : les bulles restent sous la surface de glaçure

- très faible viscosité : les bulles traversent rapidement la glaçure

Fossettes

Le défaut de peau d'orange se produit lorsque les bulles ne peuvent pas s'échapper d'une glaçure en raison de la tension superficielle et de la viscosité élevées et restent sous la surface de la glaçure. Le refroidissement fera rétrécir les bulles, laissant une dépression sur la surface de la glaçure.

Ondulation

Une surface de glaçure avec des vagues est généralement causée par une viscosité élevée de la glaçure fondue, qui est incapable de se dilater pendant la cuisson. Habituellement, la première solution consiste à augmenter la température ou le temps de trempage dans le four, mais le kaolin est également important. Plus le kaolin est fin, meilleur est le lissé de la surface.

Méthodes actuelles de contrôle de la viscosité

La méthode de contrôle utilisée pour corriger les variations du débit d'émail consiste à effectuer des mesures manuelles régulières (toutes les demi-heures, dans le meilleur des cas) du grammage appliqué sur une plaque métallique de contrôle que l'on fait traverser le rideau d'émail créé par la cloche, de sorte que lorsque la quantité de glaçure mesurée s'écarte des valeurs préréglées, l'opérateur réglera la vanne pour augmenter ou diminuer le débit de glaçure.

Cette façon de travailler, compte tenu de sa périodicité, ne permet pas d'assurer l'application d'une quantité constante de glaçure et conduit à des défauts liés au manque d'uniformité de la couleur dans le produit final.

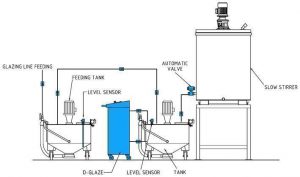

Un exemple : comment la viscosité et la densité sont gérées dans une machine d'application de glaçure typique

Le malaxeur démarre avec un précurseur à haute densité, qui est souvent à haute densité de 1.9 à 2.1 g/cc. Cela a des mélangeurs et des vannes pour contrôler diverses alimentations. Souvent, la densité est mesurée manuellement ou à l'aide d'un capteur en ligne, mais la viscosité est presque toujours mesurée par tasse en raison de l'indisponibilité jusqu'à présent d'un capteur fiable qui a donné des mesures reproductibles.

Le malaxeur ajoute ensuite des additifs, de l'eau et des minéraux pour obtenir la bonne densité et viscosité. La densité d'application générale est d'environ 1.3 à 1.6 g/cc. La viscosité est ce que les opérateurs utilisent jusqu'à présent avec une coupelle Ford de 4 mm.

Le glaçage est un fluide très complexe dans lequel les modificateurs de viscosité utilisés ont souvent un certain âge. Leur viscosité peut changer considérablement en quelques heures alors que leur densité reste la même. Cela signifie qu’un glaçage peut passer de parfaitement bon à utiliser à inutilisable. Cela signifie la nécessité d'un contrôle/surveillance approprié de la viscosité.oring est encore plus critique. L'un des composants de l'émail est la colle, qui provoque un changement important de viscosité.

Source : DEVELOPPEMENT D'UN SYSTEME DE VITRAGE INSENSIBLE AUX VARIATIONS DE VISCOSITE DE LA GLAÇURE, G. Mallol et. Al.

Un capteur en ligne pour une intégration facile dans les systèmes de préparation et de revêtement de glaçure

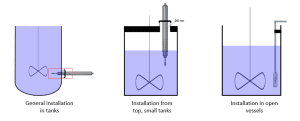

Rheonics les capteurs sont des automatismes plug and play. Le viscosimètre en ligne peut être installé dans n'importe quel réservoir ou tuyau avec un simple support. L’ensemble de l’opération d’installation du capteur et de démarrage de la mesure de la viscosité en temps réel prend moins de 30 minutes. Rheonics Les capteurs ont une mesure de température intégrée, permettant de surveiller également la viscosité et la température du mélange de boue à toutes les étapes – du mélange à l'enrobage. Les relevés de viscosité peuvent être compensés en fonction de la température, ce qui est essentiel pour garantir une production constante malgré les variations typiques de température quotidiennes et saisonnières.

Installation dans des réservoirs

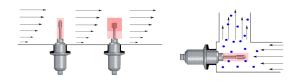

Installation dans les canalisations

Le viscosimètre est hermétiquement encapsulé et insensible aux bruits externes de la machine - les performances ne sont donc pas affectées par les turbulences et la non-homogénéité du fluide. La mesure automatisée de la viscosité en ligne via SRV ou un SRD élimine les variations dans le prélèvement d'échantillons et les techniques de laboratoire. Le capteur est installé dans le réservoir de mélange/enrobage, mesurant en continu la viscosité du système formulé (et la densité en cas de SRD). La cohérence du fluide de glaçage céramique est obtenue grâce à l'automatisation du système de dosage via un contrôleur de processus basé sur des mesures de viscosité et de température en temps réel.

Pendant le processus de préparation de la bouillie avant le revêtement (et même pendant le revêtement par trempage), le processus de mélange peut être surveillé avec Rheonics des capteurs, qui peuvent vérifier si la teneur en solides et l'homogénéité (stabilité) sont optimales, sans se soucier d'une myriade de facteurs qui pourraient les affecter. Gestion de la viscosité en ligne avec le Rheonics les capteurs peuvent aider à atténuer les problèmes les plus courants tels que les différences de couleur, la variation de l’épaisseur du revêtement et les fissures qui peuvent avoir un impact négatif sur la qualité des produits finaux.

Rheonics SRV – 3/4 ” NPT – Capteur de viscosité de processus en ligne

Rheonics SRD – 3/4 ” NPT – Capteur de densité (et viscosité) de processus en ligne

Rheonics offre un moniteur autonome intégré de viscosité, de densité et de pHoring et système de contrôle. Le Rheonics Moniteur de lisieroring et le système de contrôle utilise des viscosimètres en ligne et des sondes de pH en ligne pour surveiller la viscosité, la température et le pH de la boue en temps réel. Des vannes de correction sont actionnées pour ajouter la dose correcte afin d'assurer un contrôle absolu des caractéristiques de la boue tout au long du processus de mélange et d'enrobage.

Rheonics Moniteur de lisieroring et système de contrôle installé en usine

Alors que les fabricants cherchent à devenir plus agiles pour s'adapter aux exigences de l'industrie, ils comprennent la nécessité d'investir dans des activités de R&D et des technologies avancées de contrôle des processus pour développer de nouvelles formulations aux caractéristiques personnalisées. Rheonics Les viscosimètres en ligne offrent aux fabricants des capacités pour des opérations de vitrage de qualité supérieure et une grande variété, avec une implication minimale des opérateurs dans l'usine – un avantage significatif par rapport à d'autres alternatives de mesure ou solutions de contrôle de processus. Données fournies par le Rheonics Les viscosimètres et les solutions intégrées contribuent à accélérer les courbes d'apprentissage et à s'adapter à des changements de composition de boue plus fréquents, contribuant ainsi à un processus de fabrication plus économe en ressources, plus économique et plus écologique. Mélange en ligne avec moniteur de viscosité continuoring solutions résout les défis majeurs des processus de production par lots tels que les pertes lors des changements de produits et les inefficacités de la manipulation des matériaux dans une approche basée sur les recettes. Il prend facilement en charge la mise à l’échelle des opérations.

Des avantages uniques avec le Rheonics Le viscosimètre en ligne SRV et le densimètre SRD pour les applications de mélange et de revêtement de vernis céramiques comprennent :

- Fonctionne avec précision dans presque tous les systèmes de revêtement avec une large gamme de compositions / formulations

- Maintient la viscosité définie de la suspension dans les réservoirs de mélange, quelles que soient les fluctuations de température et d'humidité, l'état de l'équipement de mélange, les substrats, les solvants, les formulations ou les constituants de dosage

- Tête de capteur robuste et hermétique. La sonde du capteur peut être nettoyée en ligne avec tous les processus CIP / SIP standard, ou avec un chiffon mouillé manuellement, sans avoir besoin de démontage ou de réétalonnage

- Aucune pièce mobile ne vieillit ou ne s'encrasse avec les sédiments

- Insensible aux particules; aucun espace étroit à encrasser avec des particules

- Toutes les pièces en contact avec le fluide sont en acier inoxydable 316L - aucun problème de corrosion

- Certifié sous ATEX et IECEx comme intrinsèquement sûr pour une utilisation dans des environnements dangereux

- Large plage de fonctionnement et intégration simple - L'électronique du capteur et les options de communication facilitent l'intégration et le rodage des API industriels et des systèmes de contrôle

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire