Production de batteries - Contrôle de la qualité de la densité et de la viscosité des lignes de mélange et de revêtement des boues de batteries

Introduction

Les batteries au lithium assurent le fonctionnement essentiel et le confort de la vie moderne avec sécurité et fiabilité. Ils ont une longue liste d'applications dans le monde réel: alimentation pour l'électronique grand public, alimentation pour véhicules électriques (VE), stockage de l'énergie solaire, onduleurs, systèmes d'alarme dans des régions isolées, équipements de mobilité et blocs d'alimentation portables. Actuellement, cette technologie de batterie est sur le point de révolutionner le transport routier et le stockage d’énergie des énergies renouvelables. Les performances et la durée de vie de la batterie constituent un goulot d'étranglement pour les véhicules électriques ainsi que les systèmes de stockage d'énergie électrique fixes pour pénétrer le marché. Une chose est déjà parfaitement claire: les processus tout au long de la fabrication de la batterie doivent être optimisés pour atteindre les propriétés recherchées et maintenir la qualité.

Objectifs des producteurs de batteries

Durabilité – Réduction de la consommation d'énergie et de matières premières

Les fabricants de batteries visent à réduire au maximum leur empreinte environnementale. Une approche de fabrication circulaire, utilisant une énergie propre pour alimenter la fabrication des cellules de batterie, et un approvisionnement consciencieux en matières premières sont nécessaires.

Certains cherchent des moyens de recycler les batteries en fin de vie et de recycler les matériaux dans la fabrication pour « boucler la boucle ».

Processus de production stable et compétitif

Toutes les solutions de batteries ont la cellule comme « plus petit dénominateur commun ». Pour une plus grande capacité, une batterie est composée de nombreuses petites cellules connectées en série et en parallèle. Dans le monde de la fabrication de batteries, cela est particulièrement vrai - aucune batterie n'est plus puissante que sa cellule la plus faible.

Il peut y avoir une différence significative dans la durée de vie et la qualité des meilleures et des pires cellules. En répétant et en stabilisant les processus de fabrication, les solutions de batteries dans les applications exigeantes seront de meilleure qualité.

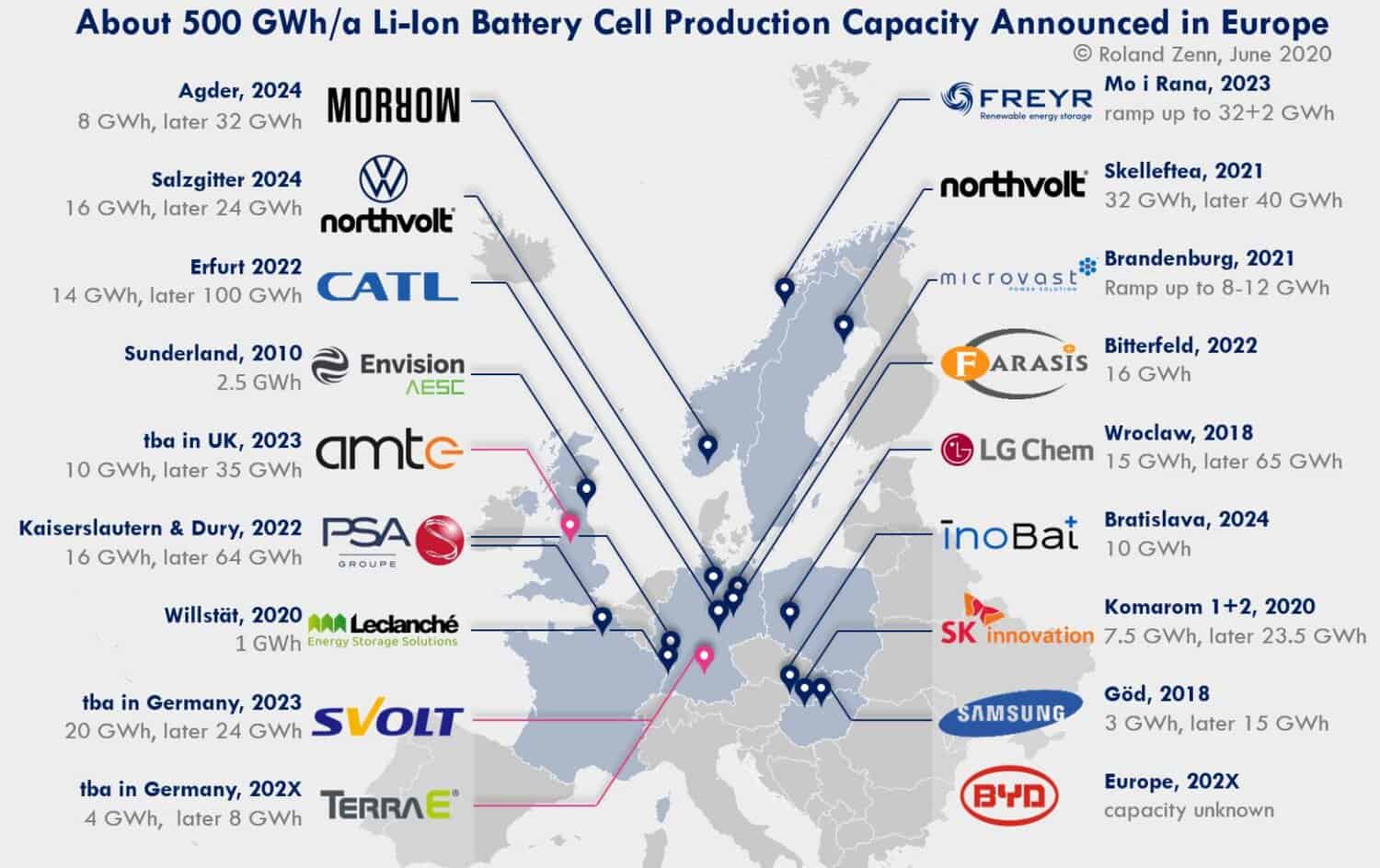

Augmenter la capacité de production

Batterie GigaFactories en Europe | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Production de batteries

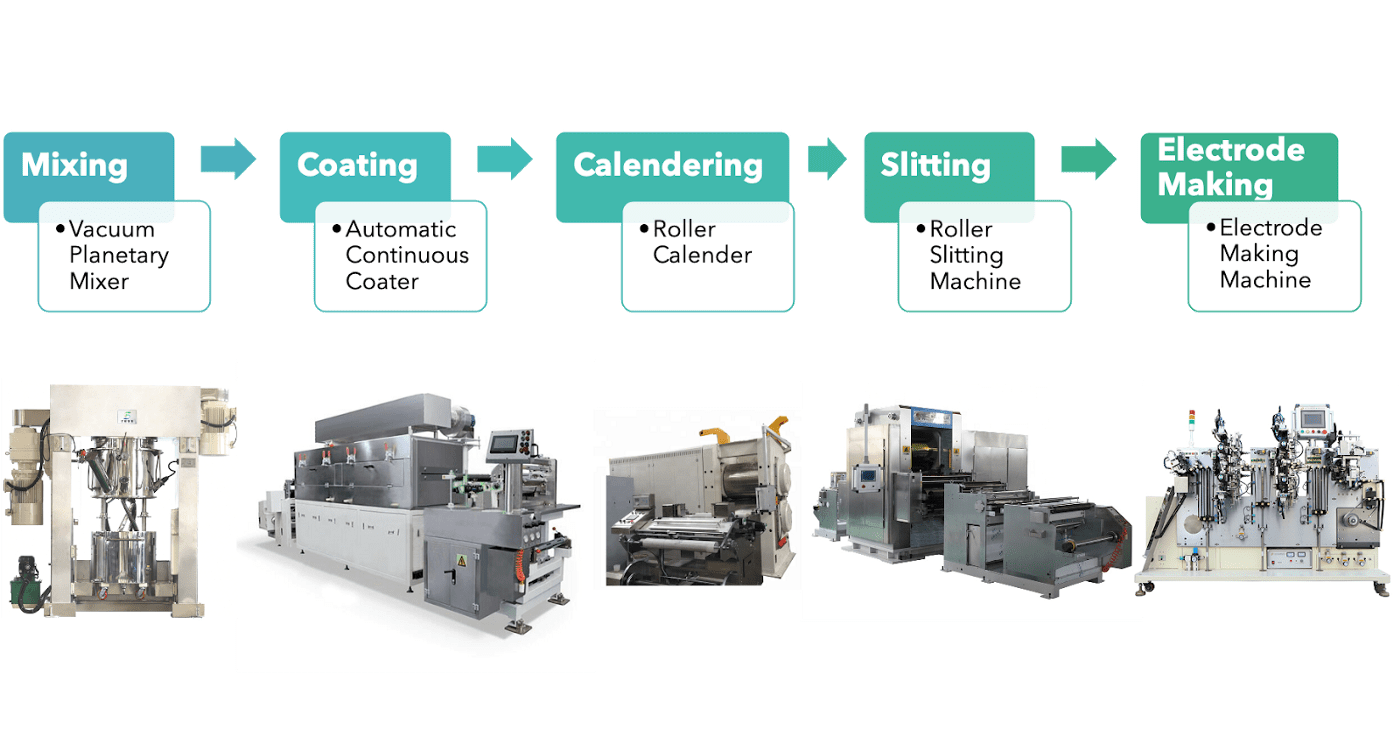

La première étape de l'assemblage de la cellule est le dépôt d'une suspension contenant le matériau actif, le matériau conducteur et le liant polymère dans un solvant sur un film de cuivre ou un film d'aluminium (préparation et revêtement de suspension). Ceci est suivi par le séchage, le calandrage et le dimensionnement des électrodes. Pour offrir des performances électrochimiques souhaitables, le processus de fabrication en plusieurs étapes des électrodes de batterie doit être étroitement contrôlé. Les boues sont un système de suspension très complexe contenant un grand pourcentage de particules solides de différents produits chimiques, tailles et formes dans un milieu hautement visqueux. Un mélange minutieux du lisier est essentiel pour l'homogénéité. Les propriétés rhéologiques des boues affectent des attributs importants: stabilité de la boue, facilité de mélange et performances de revêtement, qui ont un impact sur les électrodes finies. La composition et les conditions de traitement appliquées peuvent avoir un impact sur la rhéologie de la suspension résultante. La densité et la viscosité quantifient les propriétés d'écoulement et caractérisent le degré de structure dans l'échantillon et la mesure dans laquelle le comportement de type solide ou liquide domine. Dans le processus de fabrication d'électrodes, la viscosité des constituants en cours de processus est particulièrement importante et joue un rôle critique dans les processus de fabrication de batteries tels que le revêtement. La viscosité de la solution de liant polymère affecte les performances du revêtement. Il influe sur la facilité avec laquelle les poudres y sont dispersées, la puissance requise pour le mélange et la vitesse d'application d'un revêtement uniforme. La théorie des électrodes poreuses (PET) suggère la pertinence de la densité d'électrodes positives sur les performances globales des cellules de batterie au lithium-ion, validée par des expériences. Les cellules avec une densité d'électrode positive élevée montrent une capacité de décharge légèrement plus élevée à de faibles taux de courant, mais à des taux de courant élevés, les cellules avec une faible densité d'électrode positive présentent de meilleures performances.

Étapes du processus de fabrication de la batterie

BatteryBits sur support | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Énoncé du problème

La dispersion des constituants des boues et leurs états, qui déterminent les propriétés physiques des boues, sont essentiels pour la conception et le développement de procédés de mélange et de revêtement pour la production de batteries au lithium-ion.

- Les méthodes de production conventionnelles pour les boues d'électrodes à batterie Lithium-Ion (LIB) reposent sur des procédés discontinus ou quasi continus.

- Le processus de mélange en continu consiste en un dosage contrôlé de tous les composants liquides et solides et en une micro-distribution des particules solides dans la phase liquide.

La chimie sensible des cellules signifie que les économies de temps et d’argent ne peuvent pas se faire au détriment de la qualité, qui doit rester très élevée. Le contrôle de la densité et de la viscosité pour optimiser les processus par lots garantit la cohérence, la qualité et des économies significatives en matière de coûts de matériaux. Le contrôle du processus et la traçabilité du processus de mélange continu peuvent être améliorés grâce à la surveillance en ligneoring et contrôle de la densité et de la viscosité. L'automatisation soutenue par l'intégration en ligne permet d'optimiser tous les processus tout au long des lignes de production afin d'accélérer la fabrication des batteries et de répondre aux demandes croissantes.

Problèmes de processus

Monitoring et le contrôle des paramètres importants de la suspension d'électrodes – la densité et la viscosité sont extrêmement pertinentes dans le développement et la fabrication d'électrodes hautes performances et dans leur fabrication. Principales raisons :

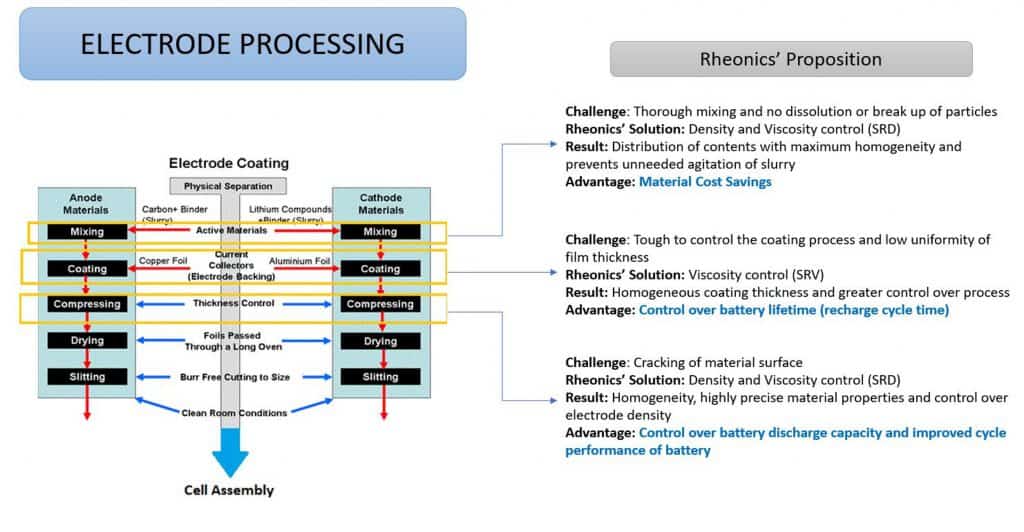

- Pendant le mélange du lisier, une agitation inutile se détériore et dégrade les structures internes avec le temps. L'objectif est d'obtenir un mélange complet des constituants avec une homogénéité maximale et sans rupture de particules. Le contrôle de la densité garantit la composition correcte du matériau et la fraction des constituants et le contrôle de la viscosité assure la cohérence du processus de préparation de la suspension.

- Une bouillie à haute viscosité pose des problèmes dans le processus de revêtement et une mauvaise dispersibilité entraîne une faible uniformité du film. L'uniformité de l'épaisseur du revêtement et de la densité de la couche est cruciale pour garantir le contrôle de la durée de vie (temps de cycle de recharge) et du taux de transfert d'ions de la batterie, tandis que la régulation de l'épaisseur de la couche permet de créer une batterie plus petite. Le contrôle de la viscosité est essentiel pour obtenir une épaisseur de revêtement homogène et des écarts d'épaisseur de revêtement minimaux.

- La viscosité plus élevée de la suspension de batterie augmente la résistance à la sédimentation au repos et délivre un film d'électrode plus épais sur le revêtement. La viscosité plus élevée peut également rendre le processus de revêtement plus difficile à contrôler, ce qui peut conduire à un revêtement irrégulier et à une densité de couche variable, ce qui entraîne un taux de transfert ionique variable et donc une durée de vie imprévisible de la batterie (et un temps de cycle de recharge imprévisible).

- La densité des électrodes a un effet sur les performances du cycle et la perte de capacité irréversible dans les batteries lithium-ion. Il doit être surveillé et contrôlé dans des plages appropriées en fonction des exigences du processus de calendrier.

Rheonics'Proposition

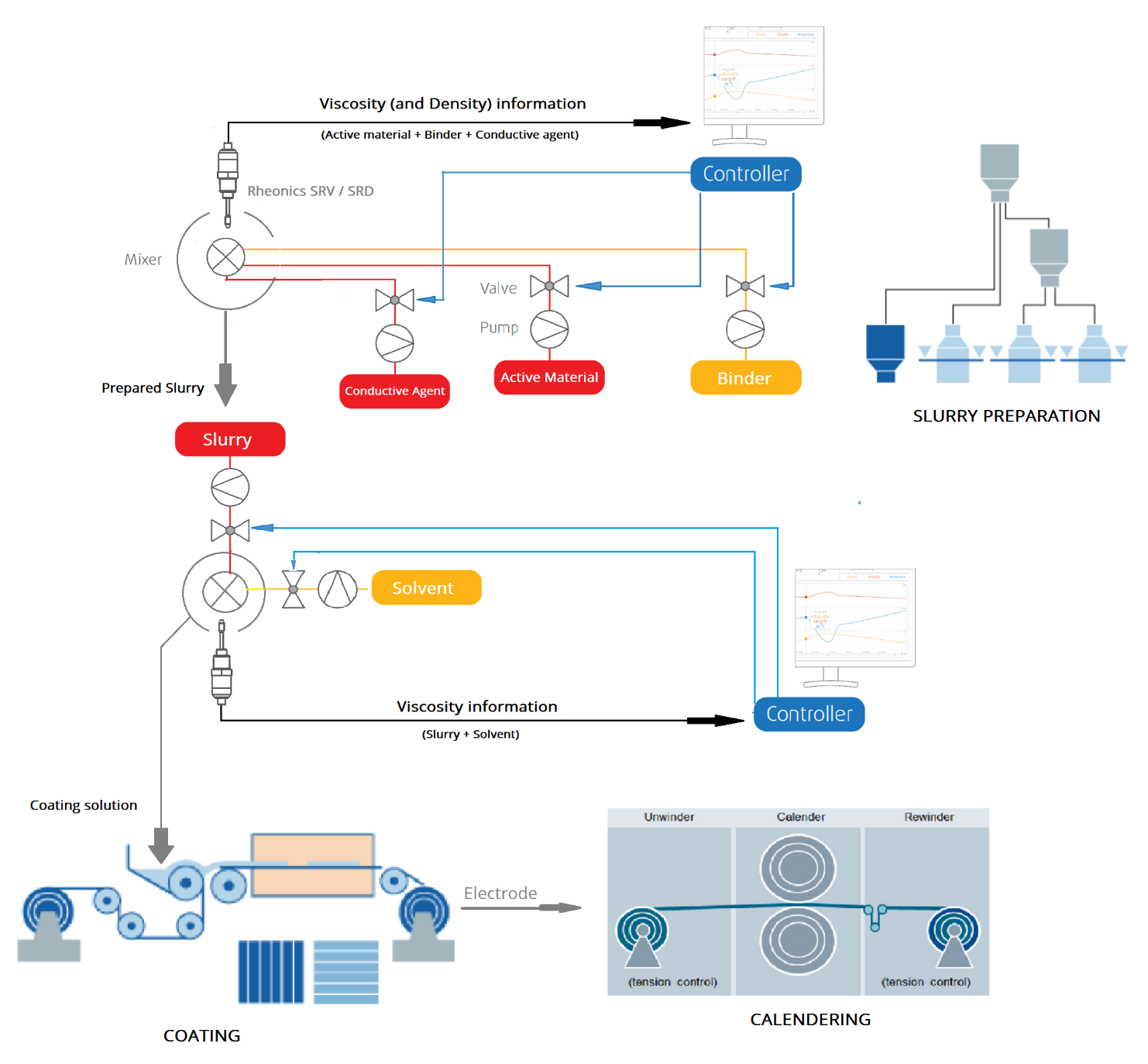

La mesure et le contrôle automatisés de la viscosité en ligne sont cruciaux pour contrôler les paramètres de la suspension d'électrodes lors des étapes de préparation de la suspension, de revêtement et de séchage du processus de fabrication des batteries, tandis que la densité des électrodes doit être étroitement surveillée lors de l'étape de calandrage pour de meilleures performances de la batterie. Rheonics propose les solutions suivantes pour le contrôle et l'optimisation des processus dans le processus de fabrication des batteries en plusieurs étapes :

- En ligne Viscosité des mesures: Rheonics' SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics' SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

Rheonics' Avantage

Facteur de forme compact

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Il permet une intégration facile dans n’importe quel flux de processus avec une extrême facilité.

Aucune chute de pression dans la ligne de processus

Rheonics' SRV et SRD provoquent une chute de pression insignifiante dans la ligne de traitement. Les mesures de viscosité et de densité sont extrêmement précises et hautement reproductibles dans les fluides newtoniens et non newtoniens, monophasiques et multiphasiques.

Insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage.

Mesures précises, rapides et fiables

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité avec SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Conception et technologie de capteur supérieures

Rheonics« SRD et SRV ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Il permet une intégration facile dans n’importe quel flux de processus avec une extrême facilité. Ils sont faciles à nettoyer, ne nécessitent aucun entretien ni reconfiguration et sont parfaitement compatibles avec les systèmes de communication industriels. Les deux capteurs sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV ou SRD, fournissant des informations très précieuses et exploitables sur le fluide de traitement telles que la densité et la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible).

SRD: Instrument unique, triple fonction

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne, le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances du mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics'intégration de la solution dans le processus de fabrication des électrodes

Produits suggérés pour l'application

• Large plage de viscosité - surveillez le processus complet

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Construction entièrement en métal (acier inoxydable 316L)

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des lignes de processus existantes

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

• Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Construction entièrement en métal (acier inoxydable 316L)

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des tuyaux existants

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire