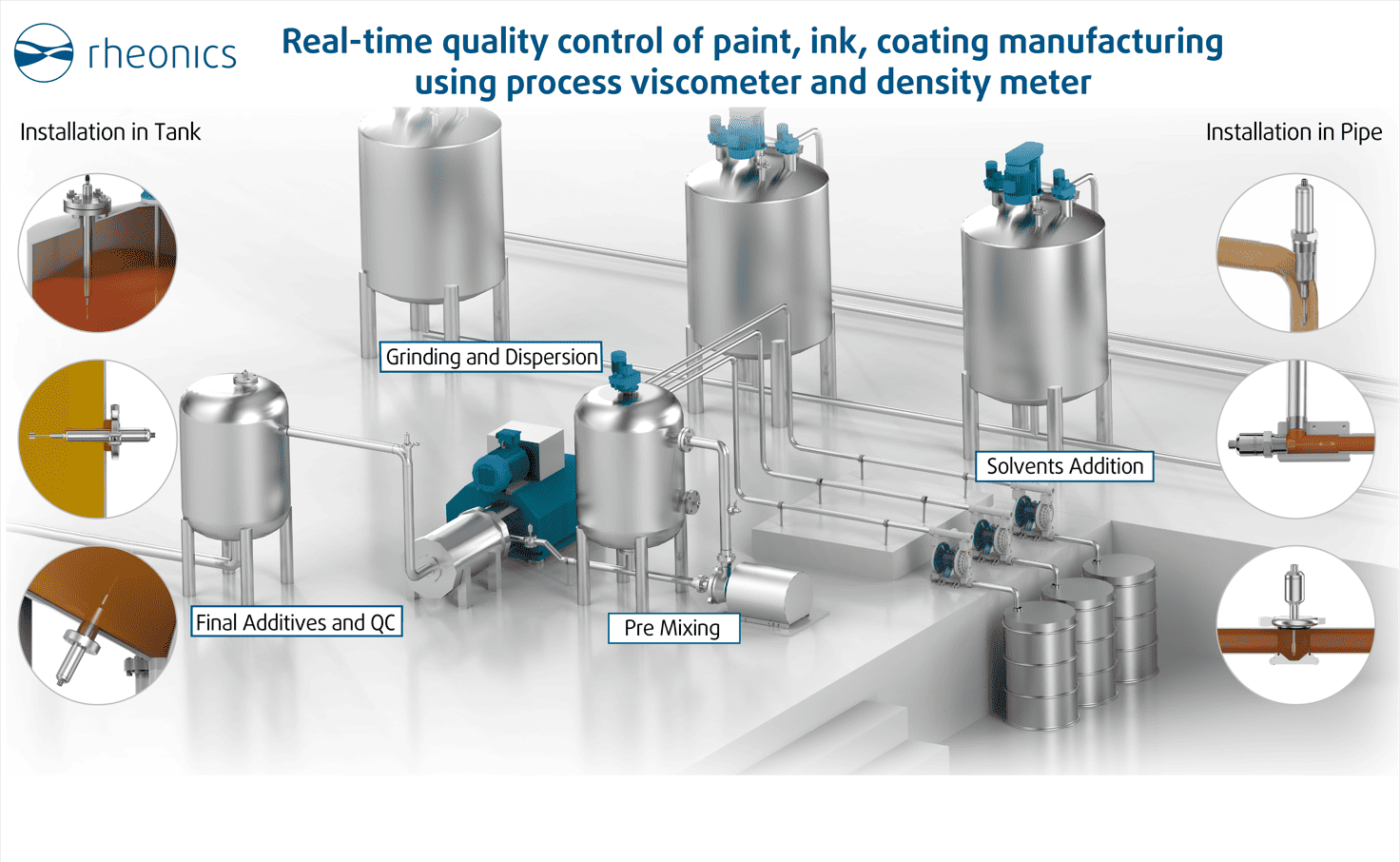

Les processus de fabrication des peintures, des encres et des revêtements suivent des étapes similaires, depuis le mélange initial jusqu'à l'emballage ou le stockage final, nécessitant un processus de broyage et de dispersion. À toutes les étapes, Rheonics les capteurs trouvent une utilisation appropriée.

Rheonics propose des capteurs en ligne de viscosité et de densité pour surveiller et contrôler tous les processus requis pour la peinture, l'encre et le revêtement, avec une reproductibilité et une répétabilité inégalées, permettant l'automatisation complète du processus sans échantillonnage manuel.

Description

Les termes peinture, encre et revêtement partagent en commun certaines de leurs matières premières et leurs processus de production, mais diffèrent par leurs propriétés spécifiques, leur composition et leurs applications finales. Examinons brièvement chacun en détail.

Peinture

Est un mélange fluide homogène destiné à se solidifier une fois appliqué sur une surface. Il peut être utilisé pour colorer, protéger ou ajouter de la texture à la surface sur laquelle il est appliqué. On le trouve en différentes couleurs et avec des caractéristiques spécifiques, telles qu'un haut niveau d'adhérence, une imperméabilité, etc. prévues pour différentes applications finales. La peinture est composée de pigments, de solvants, de résines et d'autres additifs.

Certaines entreprises leaders du marché de la peinture sont [4] :

- PPG Industries

- Sherwin-Williams

- Peinture Akzo

- Peinture Nippon

Encre

Est une solution liquide ou pâteuse utilisée principalement pour l’impression, le dessin, l’écriture ou l’ajout de couleurs décoratives sur une surface. L'encre est constituée principalement de pigments et de liants, appelés « véhicules », qui transportent les pigments. Des solvants, des résines, des cires, des colorants et d'autres additifs peuvent également être utilisés pour définir l'épaisseur, la viscosité, le temps de séchage et l'apparence de l'encre une fois sèche.

Les principales entreprises du secteur de l'encre sont :

- siegwerk

- Encre Toyo

- Soleil chimique

- Groupe Flint

enrobage

Les revêtements, dans ce contexte, font référence à tout fluide utilisé pour recouvrir une surface, soit par brossage, pulvérisation, trempage ou roulement. Le terme peut être similaire aux peintures mais englobe bien d'autres types, comme les émulsions, les émaux, les laques, etc. Ses propriétés changent également en fonction de l'application finale envisagée.

Peinture, encre et revêtement dans différentes industries

Les peintures, encres et revêtements sont utilisés dans plusieurs industries, comme détaillé dans le tableau suivant.

Tableau 1 : Peinture, encre et revêtement dans différentes industries

| Industrie | Peinture | Encre | enrobage |

|---|---|---|---|

| Automobile | Peinture solide Émail à l'uréthane Émail alkyde Vernis automobile ou peinture polyéthylène transparente Peinture métallique | Encre de tampographie Encres jet d'encre durcissables aux UV Encres de sérigraphie Encres d'impression numérique | Laque acrylique Revêtements à base d'essence minérale Acétone et MEK |

| Industrie des produits alimentaires et des boissons | Epoxies | Encres de qualité alimentaire | -- |

| Biomedical | -- | Encres conductrices Encres à biodétection | Revêtements biocompatibles Enrobage de sucre Revêtement de film |

| Emballage | -- | Encres de gravure Encres flexographiques | Revêtements à base d'essence minérale |

Comment sont fabriqués la peinture, l’encre et les revêtements ?

Les peintures, encres et revêtements partagent des matières premières similaires pour leur production. Ces matériaux peuvent être des pigments, des solvants, des résines, des colorants, des liants, etc. De manière générale, les pigments fournissent la couleur, les solvants facilitent leur application, les résines définissent les propriétés de séchage et les additifs modifient les caractéristiques uniques de chaque produit. Par exemple, les peintures ou revêtements destinés à l'industrie automobile diffèrent complètement de ceux utilisés dans les processus de fabrication des navires, en raison des conditions de travail et des matériaux de surface sur lesquels la peinture sera exposée ou appliquée.

Il existe deux types de bases pour ces fluides, à savoir l'eau et le solvant. Ceux-ci ont un grand impact sur les propriétés finales du fluide et sur l’impact environnemental du produit.

Fluides à base d'eau : Les fluides à base d’eau (acryliques à base d’eau et peintures au latex acrylique) sont des solutions relativement nouvelles. Ils ont le principal avantage d'être respectueux de l'environnement et de ne pas présenter de risque pour la santé dû à l'inhalation lors de l'application car ils ont un faible degré de COV (Composés Organiques Volatils). Ils ont besoin de plus de temps pour sécher une fois appliqués, mais les surfaces enduites sont également plus faciles à nettoyer plus tard.

Fluides à base de solvants : Les fluides à base de solvants (appelés alkydes ou à base d'huile) étaient la seule option connue il y a quelque temps. Ils contiennent des composés organiques volatils (COV) dans une large mesure et présentent donc certains risques pour l'environnement et la santé lorsqu'ils sont utilisés. Les couches obtenues ont une plus grande résistance à l’environnement, ces types de peintures sont donc utilisés dans des conditions difficiles en cas de besoin.

Pigments

Les pigments sont des solides de couleur utilisés pour définir la couleur (processus pigmentaire), le volume et d'autres caractéristiques chimiques et physiques de la peinture, des encres et des revêtements. Les types de pigments les plus courants sont :

- Pigments organiques

- Pigments inorganiques

- Pigments fonctionnels

- Pigments à effets spéciaux

Chacun a certains comportements lors du mixage. Par exemple, les pigments organiques peuvent facilement créer des agglomérats ou des morceaux de solides dans le mélange, tandis que les pigments inorganiques sont plus faciles à disperser.

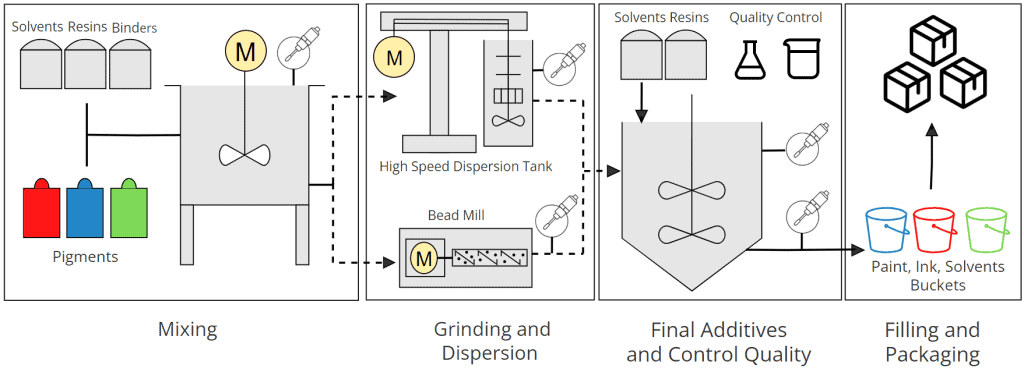

Le processus de fabrication de ces produits peut être similaire dans un large flux de production.hart vue comme suit.

- Le processus commence par un mélange des matières premières. Par exemple, les pigments (qui sont principalement livrés sous forme de poudre à grains partiellement fins), la résine, les solvants et autres additifs pour peintures et revêtements. Alors que pour l’encre, le mélange est principalement composé de liants et de pigments.

- Le mélange doit ensuite être dispersé, un processus souvent appelé broyage mais implique plus d'étapes comme le mouillage et la stabilisation. L'intention ici est de briser tout amas ou agglomération possible de solides et d'obtenir le fluide le plus fin possible. Le type de machines et le processus de broyage changent selon les produits et sont décrits plus en détail dans les sections suivantes.

- Contrôles qualité et davantage de matériaux peuvent être ajoutés et mélangés pour des caractéristiques spécifiques du produit final.

- Emballage et distribution.

Pertinence de la viscosité et de la densité dans les processus de production de peintures, d'encres et de revêtements

Tout au long du processus complet de peinture, d'encres et de revêtements, pendant la production, l'emballage et l'application, la viscosité et la densité du fluide sont d'une grande importance.

Propriétés de la peinture, de l'encre et du revêtement, liées à la viscosité et à la densité

La viscosité et la densité sont des propriétés importantes de la peinture, de l'encre et du revêtement car elles définissent des propriétés clés telles que :

- État de surface

- Couche et épaisseur finale

- Adhésion

- Efficacité du transfert de peinture

- Dépôt de revêtement

- Sécurité environnementale et professionnelle

- densité

- Concentration solide

- Épaisseur du fluide

Surveillance en temps réeloring et la gestion de la viscosité et de la densité de la peinture, de l'encre et du revêtement en ligne, permet aux utilisateurs de :

Évitez l’échantillonnage manuel : Les instruments et méthodes de mesure hors ligne sont pour la plupart compliqués, longs, peu précis et ne conviennent pas à un examen historique tout au long du processus. Laissez les outils hors ligne uniquement pour les procédures de contrôle qualité, mais autorisez une automatisation complète avec un viscosimètre de processus en ligne en temps réel pour permettre une automatisation complète du processus.

Réduisez les erreurs : Surveillance complèteoring de la viscosité du fluide permet de détecter toutes les variations pouvant entraîner des changements significatifs dans les propriétés du fluide. Une détection précoce conduit à des actions précoces pour réduire les erreurs.

Un contrôle plus strict : Surveillance en temps réeloring de viscosité permet à l'utilisateur d'améliorer les systèmes de contrôle. Les lectures en ligne signifient qu'il n'y a aucun retard ni changement dans les conditions du fluide lors de la mesure (les variations de température, de pression et de débit affectent la viscosité d'un fluide non newtonien), qui sont des limitations courantes avec les viscosimètres hors ligne. Rheonics Le système de contrôle intégré permet également un contrôle incroyablement serré grâce à l'ajout de petites quantités de solvants calculées par les systèmes. En savoir plus sur EncreSight ainsi que Piste de peinture systèmes.

Améliorer la qualité: L'utilisateur peut se conformer aux spécifications du produit et aux propriétés requises sur la base d'une surveillance stricte.oring de viscosité et une comparaison facile entre les travaux précédents, permettant une meilleure qualité du produit final.

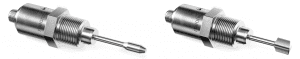

Rheonics Capteurs de densité et viscosimètre en ligne

Rheonics propose des capteurs en ligne de viscosité et de densité pour surveiller et contrôler tous les processus requis pour la peinture, l'encre et le revêtement, avec une reproductibilité et une répétabilité inégalées, permettant l'automatisation complète du processus sans échantillonnage manuel.

La Rheonics Le SRV mesure la viscosité et la température, tandis que le SRD mesure la densité, la viscosité et la température en ligne. Ces capteurs robustes sont conçus pour résister à différents environnements tout en conservant une grande précision et des lectures répétables et reproductibles.

Rheonics Les capteurs de type SR permettent aux utilisateurs de :

- Effectuez des mesures en ligne continues de la viscosité et de la densité pendant les processus de peinture, d'encre et de revêtement.

- Évitez le besoin de réétalonnage pendant la durée de vie du capteur.

- Évitez les retards liés à l'échantillonnage et à la mesure, à la viscosité de sortie et à la densité du fluide dans des conditions de processus réelles.

- Obtenez une grande précision et répétabilité des lectures.

- Diriger les efforts pour achever l’automatisation des processus.

Installation de Rheonics capteurs dans les processus de peinture, d'encre et de revêtement

La Rheonics Les capteurs de type SR sont utilisés à plusieurs points tout au long des processus de production et des applications finales de peinture, d'encres et de revêtements. Les sondes de capteur SRV et SRD ont les exigences de base suivantes pour l'installation :

Considérations de base pour l'installation de Rheonics Capteurs de type SR dans les canalisations :

Le SRV et le SRD peuvent être installés dans des conduites même avec des pompes à membrane qui peuvent ne pas assurer un débit continu.

Ce qu'il est toujours important de considérer est que la zone de détection de la sonde du capteur ne doit pas être obstruée et doit être entourée uniquement par le fluide d'intérêt.

La sonde du capteur SRD a une exigence liée à l'orientation de la pointe de détection par rapport à la conduite d'écoulement. Ceci est pertinent pour les installations perpendiculaires dans les canalisations. En voir plus ici : Installation d'orientation de l'extrémité fluide SRD.

Pour les fluides dont la température est supérieure ou inférieure de 15 °C à la température ambiante, le SRD doit avoir une insertion de 100 mm pour garantir une grande précision des lectures de densité. En voir plus ici : Assurer l’équilibre thermique dans le résonateur SRD pour une précision de densité.

La peinture, les couches et les revêtements ont tendance à créer des couches. Dans ce cas, la sonde doit être inspectée et nettoyée périodiquement. Le capteur SRV est capable de détecter quand un nettoyage est nécessaire.

Considérations de base pour l'installation de Rheonics Capteur de type SR dans les réservoirs ou les cuves :

Pour une installation dans des réservoirs ou des cuves, la plupart du temps, l'espace disponible est suffisant pour garantir que les zones de détection (Figure 4) ne sont pas obstruées. Les sondes des capteurs doivent être suffisamment éloignées des murs, des arbres de mélangeur, etc. Ce qui est important ici, c'est de placer l'élément de détection en dessous du niveau minimum de liquide pour ne manquer aucune donnée tout au long du processus. L'installation dans les réservoirs peut se faire par le haut, la paroi ou le bas du réservoir.

Voici quelques considérations :

Le SRD, densimètre et densimètre, n'est pas recommandé pour les cuves de mélange car le processus peut ajouter trop de bruit aux lectures. Le SRD peut être installé dans un réservoir de stockage (fluide statique) ou une ligne de recirculation pour les procédés de mélange.

Identifiez les ports existants à réutiliser pour l’installation des sondes.

Gardez la sonde du capteur à l'écart d'une collision potentielle.

La peinture, les couches et les revêtements ont tendance à créer des couches. Dans ce cas, la sonde doit être inspectée et nettoyée périodiquement. Le capteur SRV est capable de détecter quand un nettoyage est nécessaire.

Placez l'élément de détection en dessous du niveau de liquide minimum. Cela peut être réalisé avec une installation murale ou inférieure dans un port inférieur au niveau minimum de fluide ou par le haut en faisant varier la longueur d'insertion d'une longue sonde d'insertion.

Dans certaines applications, des mesures de viscosité sont nécessaires dans des réservoirs ou des récipients qui sont continuellement changés une fois remplis. Dans ces cas-là, la sonde du capteur est installée et fixée sur un objet externe afin de pouvoir les immerger un à un dans différents réservoirs. Il faut veiller à ne pas heurter l'élément sensible et à nettoyer la sonde si nécessaire entre les immersions. Le Accessoire TMA-34N est une bonne solution éprouvée dans ces cas.

La Raccordement process adaptable APC permet d'avoir une longueur d'insertion variable pour les sondes longues. Il peut être utilisé dans des conditions de pression ambiante pour déterminer la meilleure longueur d'insertion, en particulier lors des premiers tests.

Le fluide dans les réservoirs peut ne pas avoir un débit correctement défini, ce qui peut ajouter du bruit aux lectures. Les lectures de base peuvent toujours être obtenues en utilisant certains filtres dans le capteur.

un. Processus de mélange

Le processus de mélange est le point de départ de la fabrication de peintures, d’encres et de revêtements. Le mélange utilise comme composant principal un fluide à base d'eau ou de solvant, qui est ensuite mélangé à des additifs tels que des pigments, des liants, etc.

Le mélange initial de peinture, d’encre et de revêtement s’effectue généralement dans des réservoirs ou des récipients. Ces réservoirs ont un espace intérieur considérable, avec de petits mélangeurs pour empêcher le fluide de sédimenter. L'espace est suffisant pour monter le capteur par le haut, le mur ou le bas.

Une solution courante consiste à installer la sonde par le haut ou dans le couvercle d'un réservoir ouvert. L'installation peut être effectuée avec un TMA-34N, an Insertion longue SR-X5, Ou une Télétube SR-X8 pour des insertions plus longues.

Figure 5 : Viscosimètre à insertion longue SRV avec élément de détection sous le niveau du liquide

Figure 6 : Installation dans la cuve de mélange

Figure 6 : Installation dans la cuve de mélangeb. Processus de dispersion

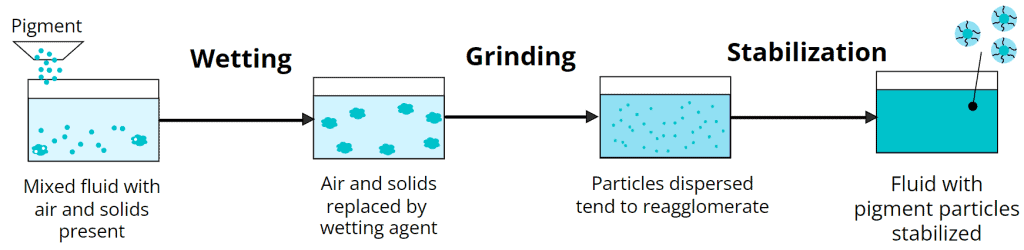

La majeure partie du processus de dispersion de ces fluides implique le mouillage, le broyage et la stabilisation (presque en même temps) des pigments dans le fluide mélangé. Ce processus est utilisé pour briser tout type de grumeau ou d'agglomération possible de solides et rendre le mélange aussi fin et homogène que possible, ce qui se traduit par une qualité, une couleur, une intensité et une brillance supérieures.

Mouiller le mélange signifie remplacer tout air ou solide emprisonné dans le fluide par un liquide. Ce fluide aura besoin d'une faible tension superficielle pour favoriser la désagglomération ou le broyage. Les caractéristiques du fluide dispersant dépendent du type de pigment utilisé.

Le broyage est utilisé pour séparer ou disperser le fluide mélangé. Ici, le fluide doit être exposé à des forces supérieures aux forces attractives des agglomérations pour pouvoir les briser. Cela se fait grâce à l'énergie mécanique, soit par cisaillement du fluide, soit par collisions de particules solides avec le fluide.

Après le broyage, une stabilisation du fluide est parfois nécessaire pour éviter la sédimentation, le changement de couleur ou la floculation (l'adhésion de solides dans le liquide) qui conduit à une nouvelle agglomération.

Il existe différentes méthodes et machines qui peuvent être utilisées dans ce processus.

Pour certaines peintures, les industries peuvent utiliser réservoirs de dispersion à grande vitesse, avec dissolveurs à un ou plusieurs arbres pour décomposer le mélange. Ces mélangeurs sont conçus pour dissoudre des fluides même à très haute viscosité et bénéficient de plusieurs arbres ou disques tournant à grande vitesse pour obtenir des forces de cisaillement élevées.

L'espace est limité à l'intérieur des réservoirs de dispersion à grande vitesse en raison des racleurs, des parois à enveloppe, etc. et un examen attentif doit être effectué pour trouver suffisamment d'espace pour l'installation du SRV (le SRD n'est pas recommandé pour ces réservoirs, installez plutôt le SRD dans une ligne de recirculation). Habituellement, l'installation du SRV est possible par le haut avec une variante à insertion longue ou par le bas s'il y a suffisamment d'espace et que les dépôts peuvent être évités.

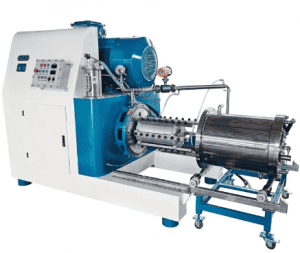

Certaines autres peintures et encres peuvent être utilisées moulins à perles ou à perles. Ces machines utilisent des lames, des disques ou similaires rotatifs verticaux ou horizontaux, à l'intérieur d'un tambour ou d'une chambre avec de petites particules ou perles libres de se déplacer. En fonctionnement, la rotation crée des collisions des perles entre elles et avec le fluide. En conséquence, les agglomérats sont brisés par les impacts, ce qui donne lieu à un fluide homogène plus fluide.

La viscosité et la densité de la peinture peuvent être mesurées après le processus de broyage à billes pour vérifier que les valeurs attendues ont été atteintes. Cela nécessiterait une installation en ligne. Des exemples courants de peinture, d’encre et de revêtement sont :

Cellule à circulation IFC-34N: Il s'agit d'une Flow Cell courante utilisée pour le SRV et le SRD dans des lignes de 3/4" (DN20) lors de la production de peinture, d'encres et de revêtements. La sonde est installée parallèlement au flux et il est recommandé que le fluide aille contre la pointe de la sonde du capteur.

- FET-15T-15T: Cette Flow Cell est basée sur un té raccourci de 1.5" (DN38). La sonde du capteur est placée parallèlement au flux.

- Boîtiers Varinline : Ceux-ci sont spécialement proposés pour les petites lignes (DN 25 et DN40) où une installation en parallèle n'est pas possible, c'est-à-dire. les coudes doivent être évités. Des bouchons modifiés peuvent être nécessaires pour garantir que les zones de détection ne sont pas obstruées.

Pour les installations dans des conduites de DN50 ou plus, d'autres Rheonics des accessoires peuvent être utilisés, mais l'installation est plus facile car il y a suffisamment d'espace pour que les zones de détection soient entourées de fluide.

- FET-XXT: Cellule à circulation de 2", 2.5", 3" ou plus avec un port raccourci pour la sonde du capteur.

- FTP-XXT-15T: Morceau de bobine de 2", 2.5", 3" ou plus avec un 1.5" Tri-Clamp port pour la sonde du capteur.

- WOL-34NL: Weldolet 3/4" NPT pour lignes égales ou supérieures à 2.5".

- HAW-12G: Weldolet G 1/2 pour lignes de 2" ou plus. Il permet une installation affleurante de la sonde du capteur.

Dans d'autres cas, un broyeur à trois rouleaux est utilisé. Celui-ci se compose de trois grands rouleaux en acier tournant dans des directions différentes. Le broyeur est alimenté en fluide et divise les agglomérats ou les grumeaux lorsque le fluide passe à travers les rouleaux.

Le fluide obtenu est stocké dans un réservoir, les capteurs SRV et SRD peuvent y être installés comme dans un réservoir de mélange standard par le haut ou par le mur.

Homogénéisateurs en ligne sont utilisés pour mélanger et broyer des fluides comme les revêtements, ils peuvent être complétés par un autre équipement de broyage ou peuvent suffire pour certains revêtements.

Les capteurs SRV et SRD peuvent être installés en amont ou en aval d'une pompe mélangeuse en ligne. Suivez l'installation en ligne décrite précédemment.

Corrélations des lectures en ligne et hors ligne

S'il est clair que le Rheonics-Les capteurs SR sont principalement conçus pour les lectures en ligne afin de réaliser un contrôle de processus. Les clients peuvent comparer les valeurs avec des instruments hors ligne et des mesures traditionnelles pour certaines des raisons suivantes :

Contrôle de qualité

Réutiliser les données précédentes – L'utilisateur connaît une valeur de viscosité et s'attend à conserver la même valeur si un nouveau capteur est utilisé. C'est une erreur courante.

Les corrélations de viscosité et de densité doivent être traitées séparément. Pour la viscosité, l'utilisateur doit prendre en compte les éléments suivants :

La valeur de viscosité d'un fluide newtonien doit être la même quel que soit le capteur ou la technologie ou la méthode de mesure. Rheonics Usages Fluides traçables newtoniens NIST pour l'étalonnage en usine des capteurs, et ces mêmes fluides sont recommandés si les clients souhaitent tester l'étalonnage des capteurs.

Viscosité pour un fluide non newtonien, tels que les peintures, les encres et les revêtements, ne peuvent pas être associés à une valeur unique. Différentes technologies ou méthodes de mesure de la viscosité produiront différentes valeurs puisque la viscosité d'un fluide dépend des conditions dans lesquelles il est mesuré (par exemple, débit, taux de cisaillement, température, etc.). Cela signifie que les viscosimètres rotatifs ou les coupelles Zahn ont des valeurs de viscosité différentes pour la peinture, l'encre et les revêtements par rapport aux lectures de viscosité SRV ou SRD.

Les clients sont capables de tracer les mesures de viscosité SRV ou SRD par rapport aux méthodes et utilisations traditionnelles. Rheonics outils de mise à l'échelle pour obtenir un valeur corrélée en plus de la valeur de viscosité SR. Pour la peinture, l'encre et les revêtements, les clients ont pu trouver une corrélation linéaire entre la viscosité SRV et SRD et les coupelles Zahn traditionnellement utilisées, en gardant à l'esprit qu'une corrélation ne fonctionne que pour le même fluide.

Les instruments hors ligne peuvent compléter les lectures en ligne des capteurs SRV et SRD.

Lire la suite:

Concernant les lectures de densité du SRD, l'utilisateur doit prendre en compte les éléments suivants :

La densité est une valeur générale ou absolue et doit être la même quelle que soit la technologie de mesure et le type de fluide (fluides newtoniens et non newtoniens).

La densité peut changer entre les états du fluide, statique ou en mouvement, si le fluide n'est pas correctement mélangé ou s'il commence à sédimenter après un certain temps.

Densimètres et viscosimètres de processus en ligne alternatifs

La mesure de la densité et de la viscosité en ligne offre des avantages par rapport aux autres méthodes de mesure courantes pour la fabrication de revêtements.

Tableau 2 : Comparaison du viscosimètre en ligne et des outils hors ligne alternatifs

| Viscosimètre en ligne | Coupe d'efflux, c'est-à-dire coupe Zahn | Viscosimètres rotatifs | |

|---|---|---|---|

| Avantages | Haute précision et répétabilité des valeurs de viscosité Suit la consistance du fluide Mesure le processus complet Mesure le fluide en conditions réelles Clé de voûte pour un contrôle efficace des processus | Méthode commune Relativement simple À bas prix | Solution la plus commune C’est devenu une « norme » pour le contrôle qualité La vitesse de rotation peut être modifiée |

| Inconvénients | Nécessite un nettoyage si des dépôts ou des couches de peinture sont créés - Les sondes sont faciles à nettoyer. | Très faible précision et répétabilité Sujet aux erreurs humaines Des procédures compliquées | C'est long Ne convient pas à des fins de contrôle Procédure complexe Pourcentage d'erreur généralement large (20 %) |

Comparaison de la surveillance en temps réeloring instruments

Rheonics les capteurs sont basés sur un résonateur de torsion équilibré, voir le principe de mesure ici : Whitepaper

Cette technologie a plusieurs avantages contre d'autres instruments en ligne sur le marché, comme le viscosimètre à diapason, le densimètre Coriolis, les tubes vibrants, etc.

Tableau 3 : Comparaison de différents densimètres basés sur différentes technologies.

| Caractéristiques | Technologies de mesure | |||||

| Résonateur de torsion équilibré | Fourche tournante | Tubes Vibrants | Ultrasonique | un micro-ondes | Radiation | |

| Plage de densité | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Mesure la vitesse du son dans un fluide 0-4 g/cc | Mesure les solides totaux de 1 % à 50 % TS 0-2 g/cc | 0-1 g/cc |

| Précision de la densité | 0.001 g / cc (0.0001 g / cc et mieux démontré) | 0.001 g/cc ou mieux dans des conditions définies | 0.001 g/cc ou mieux dans les meilleures conditions | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Indice de viscosité et influence | Jusqu'à 10,000 XNUMX cP Mesure simultanément la viscosité dynamique des fluides | Jusqu'à 50 cP L'erreur augmente (0.004 g/cc) pour les fluides à haute viscosité (200 cP) | Nécessite un étalonnage pour chaque fluide de viscosité | Non mesuré | Non mesuré | Non mesuré |

| Pression nominale et influence | 0 à 15,000 psi (1000 bar) Entièrement compensé Pas besoin de calibrage | 0 à 3000 psi (200 bar) Effet significatif, non compensé | 0 à 750 psi (50 bar) | 0 à 1500 psi (100 bar) | 0 à 1500 psi (100 bar) | 0 à 3000 psi (200 bar) |

| Température et influence | -40 à 300 ° C Stabilité à 0.1°C Petite masse de capteur Les conditions isothermes permettent une excellente précision de la densité Aucune différence entre les conditions d’usine et celles sur le terrain. | -50 à 200 ° C Pas de capteur de température intégré Stabilité inférieure à 1°C Masse énorme du capteur Nécessite une mesure de température externe | Max. 150 ° C Stabilité à 0.1°C Tubes capteurs enveloppés dans une isolation avec des éléments chauffants contrôlés Les températures changeantes rapidement entraînent des erreurs de mesure élevées | 0 à 150 ° C | 0 à 150 ° C | 0 à 400 ° C |

| Conditions d'écoulement | Statique ou fluide. Aucune influence du débit sur le fonctionnement du capteur. | Nécessite un régime d'écoulement bien défini. Nécessite un gros adaptateur pour chaque diamètre de tuyau. | Statique ou fluide. Nécessite une compensation de débit. | Fluides monophasés. Affecté par la présence de bulles, de solides ou d'autres impuretés. | Statique ou fluide. Aucune influence du débit. Tolérant aux impuretés dans les fluides | Flux monophasés ou multiphasés. Non affecté par les impuretés. |

| Installation | Le plus petit capteur de densité de processus en ligne du marché (1" x 2.5") Plusieurs connexions de processus proposées | Nécessite un grand adaptateur pour chaque diamètre de tuyau Grand capteur (2" x 10") | Ne convient pas aux tuyaux de grand diamètre Grand système de capteurs (10"x20") | Variantes externes et intrusives Capteur gros et lourd Nécessite un boîtier unique pour les petites lignes | Externe Capteur et boîtier gros et lourds Pour tuyaux de 2" ou plus | Externe Pour les petits tuyaux, l'émetteur et le transmetteur doivent être placés plus loin Étalonnage requis |

| Installation du réservoir | Compatibilité | Compatibilité | Pas compatible | Styles compatibles mais souffrent d'un problème de dépôts | Pas compatible | Pas compatible |

| Variantes | Personnalisable en longueur (affleurant, court et long) et en design (corps standard ∅30 mm et variante ∅19 mm) | Personnalisable en longueur | Aucun | Aucun | Aucun | S'adapte aux tuyaux droits et aux coudes |

| Couts à l'unité | $ | $$ Nécessite un nettoyage fréquent en raison du branchement et du réétalonnage | $ $ $ | $$ Calibrage avec des fluides pour définir la ligne de base | $$ Étalonnages de base requis | $ $ $ Étalonnage de base Règlements sur le contrôle des sources de rayonnements |

| Effort d'installation | 0 à Faible zéro entretien Pas d'étalonnage sur le terrain Conception autonettoyante | Haute Fréquemment branché, nécessite un nettoyage Nécessite un réétalonnage à intervalles périodiques | Moyenne Nécessite un étalonnage de mise en service | Moyenne Nécessite un étalonnage de mise en service | Moyenne Nécessite un étalonnage de mise en service | Haute |

| Entretien | Aucun si pas de dépôt sur l'élément sensible | Défaillance du revêtement et dépôts sur le capteur | Étalonnage fréquent | Étalonnage fréquent | Étalonnage fréquent | Étalonnage fréquent |

| Coût à vie pour le client | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Faiblesse | Aucun | Effet de paroi énorme, nécessite des adaptateurs spéciaux pour chaque condition d'écoulement | Installation volumineuse Réétalonnage nécessaire | Trop sensible aux conditions d'écoulement | Faible précision | Dernier en précision |

Bibliographie

- Dissolveurs Kreis : ADV-TS triple arbre

- Les bases de la dispersion et de la stabilisation des pigments et des charges

- Broyeur à trois rouleaux - Franli Machine

- Part de marché mondiale des peintures et revêtements par entreprise 2021 | Statiste

- Pigment pour peintures, revêtements et encres : définition, types et propriétés

- Moulin à perles

- Quatre étapes pour une dispersion efficace des pigments – LANSCO COLORS

- Archives d'impression et de revêtement » Rheonics :: viscosimètre et densimètre

- Analyse concurrentielle de la technologie des produits » Rheonics :: viscosimètre et densimètre

- Papiers blanc " Rheonics :: viscosimètre et densimètre

- Solution " Rheonics :: viscosimètre et densimètre