- Innover dans la production et la diffusion de vaccins pour faire face à la pénurie mondiale de presque tous les vaccins

- Augmenter la capacité de production et raccourcir les temps de cycle, en particulier en cas d'épidémie ou de pandémie

- Détectez de manière fiable les points finaux de réaction dans les bioréacteurs pendant la production et utilisez les données de mesure pour mener des études sur l'évolutivité des produits et des processus

- Minimiser les coûts et l'imprévisibilité du développement et de la production

Introduction

Le développement de vaccins a été soutenu par des connaissances importantes sur les bioprocédés et les technologies analytiques. Ces technologies ont permis aux fabricants de vaccins d'obtenir une pureté et une qualité de produit élevées et constantes à moindre coût. Au sein de l'industrie des bioprocédés, le développement et la fabrication de vaccins restent importants et difficiles en raison de la croissance rapide du marché des vaccins à l'échelle mondiale.

En raison de sa croissance rapide, le marché mondial des vaccins a attiré de nouveaux acteurs. L'Organisation mondiale de la santé (OMS) rapporte qu'entre 2000 et 2013, le marché des vaccins est passé de 4 milliards de dollars américains (USD) à 24 milliards USD. Il est prévu que d'ici 2028, le marché des vaccins vaudra environ 100 milliards USD, avec une croissance annuelle composée (TCAC) de 11.02%. Plus de 120 nouveaux produits sont en cours de développement, dont 60 sont importants pour les pays en développement.

Les vaccins sont un marché en plein essor pour l'industrie biopharmaceutique. Au cours des dernières années, nous avons vu leur statut changer au sein de l'industrie à mesure que le nombre de fusions et d'acquisitions augmente. De nouveaux modèles commerciaux émergent pour les vaccins et suscitent un intérêt considérable.

Complexités et défis

Les vaccins sont de grandes molécules biologiques complexes, souvent hybrides. Ils sont produits à travers de multiples étapes de production et de formulation pour lesquelles le produit final (vaccin ou vaccin combiné) est souvent une combinaison de nombreux produits composants (antigènes ou vaccins). Bien que les vaccins soient des produits biologiques dérivés d'organismes vivants, ils sont plus complexes que de nombreux produits thérapeutiques traditionnels, à la fois en termes de composants et de technologies nécessaires pour les produire. Ils sont généralement administrés à des personnes en bonne santé (prophylaxie), tandis que d'autres thérapies sont administrées à des personnes souffrant de troubles médicaux. Ils sont également plus difficiles à développer et à fabriquer que de nombreux autres produits biologiques et sont donc plus difficiles à fabriquer sous forme « générique ». Ainsi, les produits vaccinaux sont plus susceptibles de conserver leur valeur commerciale.

Les vaccins sont fabriqués en utilisant une large gamme de substrats cellulaires (par exemple, lignées cellulaires de mammifères, d'insectes, microbiennes et fongiques). De nouveaux antigènes nécessitent également généralement de nouveaux substrats cellulaires. La liste comprend une diversité de produits vaccinaux, notamment des vaccins vivants atténués, des vaccins inactivés ou détoxifiés, des vaccins sous-unitaires, des polysaccharides, des particules pseudo-virales et des complexes protéiques. Chaque type de vaccin a son propre degré de complexité et sa propre gamme de propriétés biochimiques et biologiques.

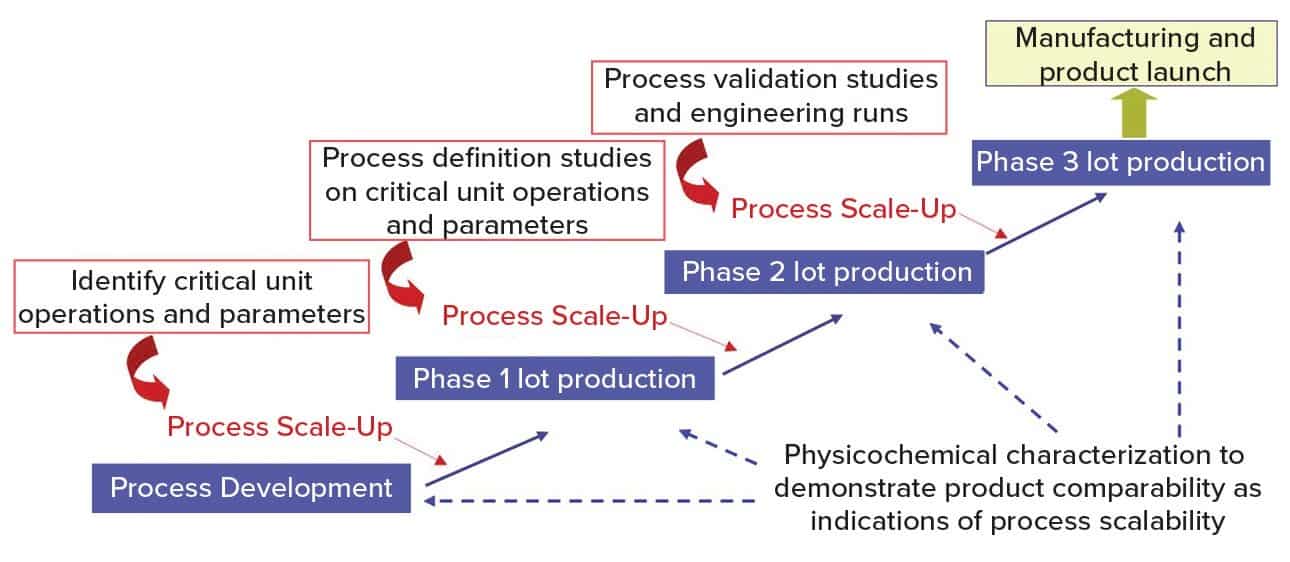

La figure 1 montre une approche générale pour le développement de processus de vaccin pour la substance médicamenteuse. Le développement de processus commence à l'échelle du laboratoire pour l'identification des opérations unitaires et des paramètres, suivi d'une mise à l'échelle par étapes (généralement dans une fermentation ou une culture cellulaire de 20 L) pour la production de matériaux de bonnes pratiques de fabrication (BPF) pour les études cliniques de phase 1 . Des études de définition de processus sont effectuées sur les opérations et les paramètres critiques de l'unité à l'aide d'un plan d'expériences (DoE) avant d'être étendus à 200 L (normalement pour la phase 2). Avant la phase 3 (échelle d'environ 2,000 XNUMX L), la validation du procédé et les essais d'ingénierie sont requis. Au cours du développement et de la mise à l'échelle du processus, les scientifiques effectuent une caractérisation biophysique, chimique et biologique pour acquérir des connaissances sur les produits et les processus afin de soutenir et de démontrer la comparabilité des produits et l'évolutivité des processus.

En plus des complexités de développement ci-dessus, les fabricants de vaccins sont confrontés à un environnement commercial coûteux et à haut risque, à une concurrence avec d'autres grands fabricants de vaccins, à des attentes croissantes en matière de conformité et de sécurité et à des plateformes technologiques hautement sophistiquées. Le développement et l'homologation d'un produit vaccinal prennent généralement de 12 à 14 ans (Figure 2). Les coûts totaux peuvent dépasser 1 milliard de dollars par nouveau développement, et le taux de réussite global de la phase initiale de développement à la licence était inférieur à 10 % entre 2000 et 2010. Une étude de 2016 a montré un taux de réussite d'environ 20 % de la phase 1 à la licence.

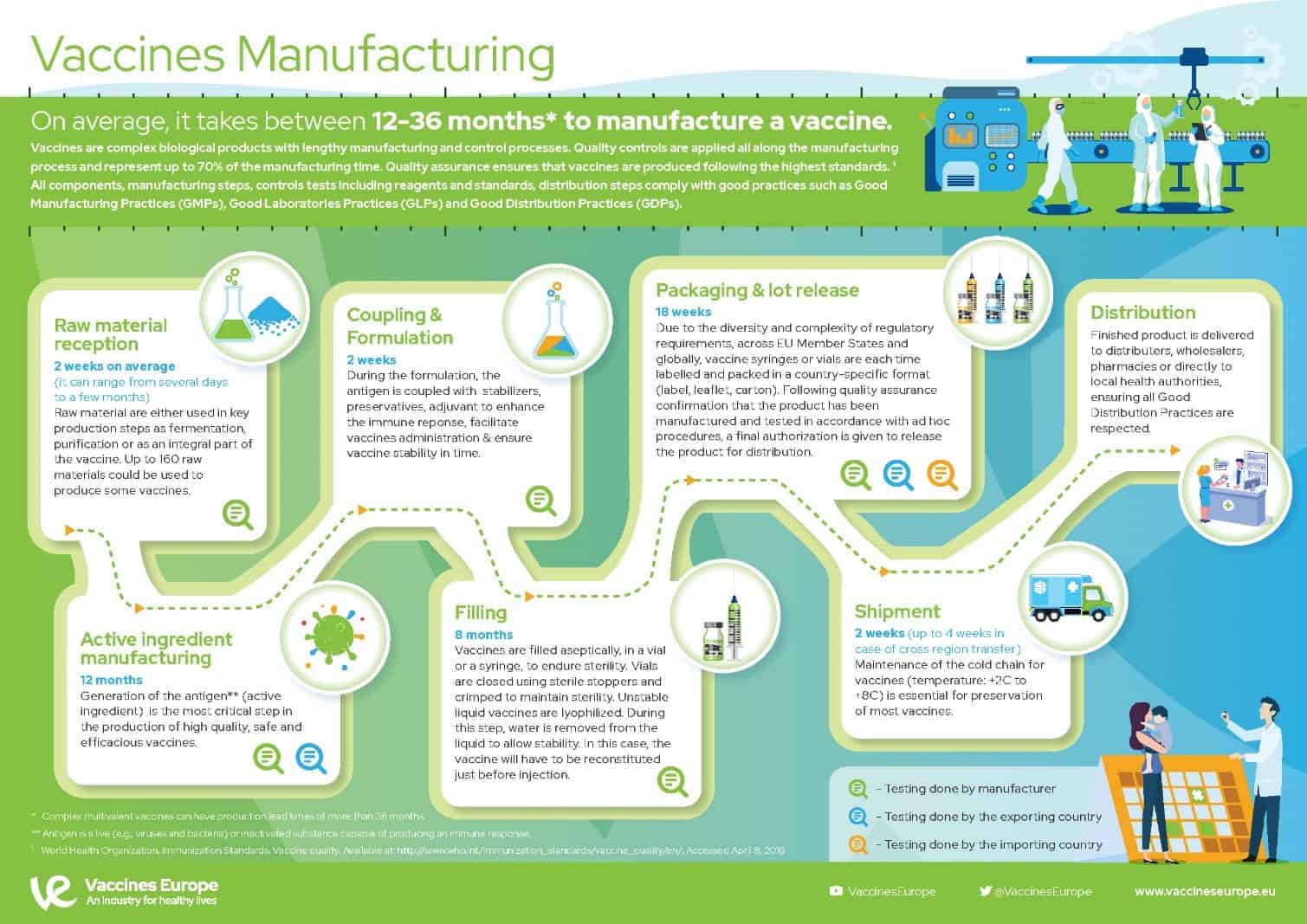

Faire un vaccin en un coup d'œil

La source: AstraZeneca | Innover dans la production et la fabrication pour relever le défi du COVID-19

Voici les processus de fabrication cruciaux nécessaires pour créer un vaccin à une échelle sans précédent :

- CMC- Un processus de fabrication commercial a été développé à partir d'un processus initial à petite échelle avant d'être rapidement mis à l'échelle pour augmenter les rendements de productivité, tout en garantissant la pureté du produit final. Ce processus cohérent est utilisé par chaque usine de fabrication avec laquelle nous collaborons.

- Stock de graines de virus et banque de cellules hôtes – Ces matières premières sont utilisées par les fabricants du monde entier pour lancer la production de vaccins.

- Substance médicamenteuse – Les cellules hôtes sont cultivées dans une série de bioréacteurs d'échelle croissante et infectées par la semence virale pour produire une molécule vaccinale finale. Une série d'étapes de filtration et de chromatographie sont effectuées pour récolter et purifier le vaccin.

- Produit médicamenteux - La substance médicamenteuse est combinée à des tampons pour obtenir une formulation finale, puis versée dans des flacons multidoses, qui sont étiquetés et emballés.

- Tests et contrôle qualité - Des tests approfondis sont effectués sur chaque lot tout au long du processus de fabrication. Des mesures de contrôle de la qualité sont utilisées à toutes les étapes de la production pour assurer la cohérence et la qualité.

Tendances clés

Marché en évolution : L'industrie des vaccins est mise au défi de développer des produits de haute qualité à moindre coût et dans des délais plus courts. La nécessité d'atteindre le marché met d'abord en évidence l'importance de stratégies et de techniques de développement de processus rapides. De telles pressions ont poussé l'industrie des vaccins à adopter des technologies innovantes. En retour, le raccourcissement des délais de développement des processus accélérera les délais globaux de développement des vaccins et fournira rapidement des produits sûrs et de haute qualité sur un marché mondial.

Exigences CIP : Certains fabricants de vaccins sont confrontés à des difficultés supplémentaires. Il s'agit notamment de la nécessité de travailler avec de petites tailles de lots et des portefeuilles de produits variés. Les épidémies pandémiques qui nécessitent des réponses rapides de la part des développeurs de vaccins et l'utilisation d'ingrédients très puissants imposent de grandes exigences aux processus de nettoyage.

Accélérer le développement de produits avec une technologie à usage unique : L'application de technologies à usage unique offre des opportunités de réduire les coûts fixes, la quantité d'équipement et la validation du nettoyage tout en augmentant la flexibilité des installations et des processus et en accélérant le temps de développement des processus. Les jetables jouent un rôle clé pour relever les défis industriels associés au développement de procédés de haute qualité tout en réduisant les coûts opérationnels.

Le résultat net est une réduction globale du temps de développement et des coûts de fabrication. La rotation des installations est plus facile et plus rapide avec ce système qu'avec le système précédent, et la validation des immobilisations telles que les fermenteurs, les réservoirs et les centrifugeuses en acier inoxydable n'est plus nécessaire.

Un système fermé démontre l'avantage d'appliquer une technologie jetable pour accélérer le développement de processus. La mise en œuvre de ces technologies devrait réduire le temps de développement des processus, réduire les coûts de fabrication et augmenter la flexibilité des processus et des installations, facilitant ainsi l'expansion des activités de fabrication et augmentant l'efficacité du développement des processus.

Classification des vaccins

Il existe de nombreuses approches pour le développement de vaccins, mais les vaccins peuvent être classés en gros selon la façon dont le ou les antigènes, le ou les composants actifs qui génèrent une réponse immunitaire spécifique contre l'organisme pathogène, sont préparés. Les vaccins peuvent être viraux (vivants ou inactivés), vecteur viral, sous-unité (protéine ou polysaccharide) ou acide nucléique (ADN ou ARN). Les vaccins combinés peuvent comprendre des composants vaccinaux polysaccharidiques inactivés, à base de protéines et/ou conjugués à des protéines. Les autres ingrédients des vaccins varient en fonction du processus de fabrication et de la nature du ou des antigènes.

- Vaccins vivants atténués

- Vaccins inactivés ou morts

- Vaccins sous-unitaires

- Vaccins protéinés

- Vaccins polysaccharidiques purs

- Vaccins à base d'acides nucléiques

Appareil de mesure de la viscosité : cas d'utilisation dans la fabrication de vaccins

Malgré la connaissance accrue des processus et les techniques de mesure, le contrôle des attributs de qualité intermédiaires et finaux dans l'industrie pharmaceutique est toujours principalement basé sur une approche de recette fixe, où les paramètres sont optimisés une fois pour une sortie théorique en régime permanent, combinée à des stratégies d'échantillonnage d'acceptation. En réalité, l'apparition de changements dans les propriétés des matières premières, l'état des équipements vis-à-vis de l'usure physique et des conditions ambiantes variables contribuent à des perturbations qui varient dans le temps et demandent des actions correctives continues au cours de la production. Les fluctuations du débit de matières liées à la demande du marché peuvent également être considérées comme une perturbation qui doit être compensée pour assurer la qualité du produit. L'approche de fabrication traditionnelle qui adopte généralement un contrôle automatique des processus réglementaires en combinaison avec une supervision manuelle, ne compense pas en temps réel ces variations critiques d'attributs de qualité. Pour relever ces défis, l'inclusion d'un contrôle de processus de supervision automatisé dans le processus de fabrication devient essentielle pour garantir automatiquement que les attributs de qualité critiques sont systématiquement en accord avec les critères d'acceptation en temps réel. Cela devient particulièrement important dans les procédés de fabrication de vaccins.

Contrôle du polysaccharide – Surveillance du point final de la réactionoring et enregistrement des données

Un fabricant de vaccin doit démontrer la cohérence du degré de modification du polysaccharide, soit par un dosage de chaque lot du polysaccharide, soit par la validation du procédé de fabrication. Selon la chimie de conjugaison utilisée, la cohérence du degré d'activation des polysaccharides peut être déterminée dans le cadre de la validation du processus ou reflétée par les caractéristiques des lots de vaccins dont l'innocuité et l'immunogénicité ont été démontrées dans les essais cliniques.

Le degré de réduction de taille du polysaccharide dépendra du procédé de fabrication. La distribution granulométrique moyenne (degré de polymérisation) du polysaccharide modifié doit être déterminée par une méthode appropriée et se montrer cohérente. La distribution de la taille moléculaire doit être spécifiée pour chaque sérotype, avec des limites appropriées pour la cohérence, car la taille peut affecter la reproductibilité du processus de conjugaison.

Les capteurs de viscosité mesurent la progression d'une réaction chimique qui a lieu lors de la fragmentation acide ou de la synthèse de polysaccharides lors de la production de vaccins. La longueur de la chaîne polysaccharidique influence la viscosité. La réduction de la viscosité doit être surveillée en permanence avec le temps de réaction, empêchant la réaction de se poursuivre au-delà du point de consigne de viscosité. L'utilisation d'un viscosimètre intégré en ligne avec la capacité d'effectuer des mesures fiables, précises et continues de la viscosité afin de détecter les points finaux de réaction et d'enregistrer et de stocker les données de mesure peut rationaliser les processus de production et améliorer le contrôle qualité.

Caractérisation et contrôle qualité des adjuvants de vaccins avec mesures de viscosité/densité

Les adjuvants (potentialisateurs immunitaires ou immunomodulateurs) sont utilisés depuis des décennies pour améliorer la réponse immunitaire aux antigènes vaccinaux. L'incorporation d'adjuvants dans les formulations vaccinales vise à améliorer, accélérer et prolonger la réponse immunitaire spécifique vers la réponse souhaitée aux antigènes vaccinaux.

Un adjuvant de vaccin est un composant qui potentialise les réponses immunitaires à un antigène et/ou le module vers les réponses immunitaires souhaitées. Un ingrédient actif d'un vaccin combiné qui a un effet adjuvant sur d'autres ingrédients actifs du vaccin est exclu du champ d'application de cette ligne directrice. Sont également exclus les porteurs d'haptènes, d'antigènes (par exemple, CRM197, OMP méningococcique, anatoxine tétanique et anatoxine diphtérique qui sont utilisés pour conjuguer les polysaccharides) et les excipients tels que HSA. Plus d'un adjuvant peut être présent dans le produit vaccinal final.

Les résultats d'une évaluation d'un certain nombre de paramètres utilisés pour caractériser l'adjuvant doivent être décrits. Les paramètres critiques doivent être identifiés et décrits. De tels paramètres sont susceptibles de faire partie des tests de routine des lots de l'adjuvant. D'autres paramètres seront également analysés pour caractériser l'adjuvant et certains d'entre eux pourront également faire partie des tests de routine. Les paramètres qui définissent un adjuvant dépendront de la nature de l'adjuvant et peuvent inclure, mais ne seront pas nécessairement limités à :

- composition chimique (qualitative et quantitative)

- caractéristiques physiques (p. ex. apparence visuelle, densité, viscosité, pH, taille et distribution de taille, charge de surface)

- caractéristiques biochimiques

- pureté (p. ex., teneur en endotoxines, charge biologique, résidus de fabrication)

Les mesures de viscosité/densité peuvent aider les scientifiques qui sont tenus d'effectuer des caractérisations biophysiques, chimiques et biologiques sur des produits et des processus vaccinaux pour démontrer et soutenir la comparabilité des produits et l'évolutivité des processus.

Quelle est l'importance du contrôle de la qualité de la viscosité dans la production de vaccins ?

La gestion de la viscosité a des implications larges et significatives pour la production de vaccins pour les raisons suivantes :

- Qualité: Le contrôle de la viscosité du processus en ligne pour la détection du point final de la réaction peut garantir que les spécifications du vaccin et les exigences officinales sont respectées. Dans la fabrication, le contrôle de la qualité est nécessaire pour assurer la cohérence d'un lot à l'autre et mettre le produit sur le marché, ce qui peut être rendu possible par l'analyse des mesures de viscosité/densité.

- Prix: Les conséquences d'une viscosité inappropriée s'étendent au-delà de la qualité du produit. L'utilisation de matériaux augmente en raison d'un mauvais contrôle de la viscosité, ce qui a un impact négatif sur les marges bénéficiaires.

- Déchets: Les rejets de matériaux dus à une mauvaise qualité peuvent être minimisés lorsque la viscosité est gérée efficacement en production continue.

- Efficacité: L'élimination du contrôle manuel de la viscosité avec des appareils de mesure de laboratoire libère du temps pour les opérateurs et leur permet de se concentrer sur d'autres tâches.

- Environment: Réduire l'utilisation de matériaux et de solvants aura un impact positif sur l'environnement.

- Conformité: Peut-être à un degré plus élevé que d'autres industries, la production pharmaceutique exige le contrôle de qualité le plus élevé. Une composition correcte et une qualité contrôlée avec précision ne sont pas négociables lorsqu'il s'agit de codes réglementaires et de traçabilité.

- Prend en charge la transition vers un processus de production continu et Pharma 4.0: Les données des capteurs de viscosité donnent accès aux données pour numériser la fabrication pharmaceutique, apportant transparence et adaptabilité. Le système améliore encore la vitesse de prise de décision ; est capable de gérer des lots plus petits et une gamme de produits plus large – améliorant le contrôle qualité en temps réel grâce à une surveillance de la qualité en temps réeloring.

Les mesures de viscosité peuvent déterminer la concentration de solides dissous dans une solution. Surveilleroring la viscosité améliore la compréhension des conditions du processus, réduit le temps de développement des médicaments, augmente la capacité et la stabilité de production, garantit la qualité du produit et peut aider à démontrer la conformité aux réglementations. Les fabricants de produits pharmaceutiques sont tenus de démontrer la validation des processus depuis la découverte du médicament jusqu'à la production, ce qui peut être réalisé par des mesures de viscosité. Les mesures de viscosité sont importantes pour caractériser les propriétés physicochimiques (densité, viscosité, tension superficielle, osmolalité, température de transition vitreuse) de l'intermédiaire LNP chargé d'ARNm et des solutions de produits finis à différentes températures.

Défis de processus

La mise à l'échelle de la production de vaccins est difficile en raison des problèmes de mélange des composants. Les mesures de viscosité en temps réel peuvent aider à déterminer les paramètres de traitement et de mélange idéaux en analysant les propriétés rhéologiques et en facilitant la conception de processus haut de gamme, des petits laboratoires aux grands processus industriels, en connaissant les propriétés visqueuses. De plus, il permet de contrôler avec précision la qualité pendant la fabrication. Pour assurer une fabrication cohérente sous contrôle, le changement de viscosité tout au long du flux de processus est surveillé en temps réel, en effectuant des mesures à partir d'une ligne de base plutôt que de simplement mesurer des valeurs absolues, et en effectuant des ajustements de viscosité en ajustant les processus de fabrication (mélange, broyage, etc. ) et des constituants pour assurer la cohérence et l'exactitude des médicaments produits.

Les mesures de densité de saccharose sont particulièrement utiles pendant le processus de purification du virus de la grippe. Grâce à ces mesures fiables, les vaccins antigrippaux peuvent être développés aussi rapidement et aussi sûrement que possible sans compromettre la qualité.

Les viscosimètres de laboratoire existants sont de peu d'utilité dans les environnements de processus car la viscosité est directement affectée par la température, le taux de cisaillement et d'autres variables qui sont très différentes hors ligne de ce qu'elles sont en ligne. Traditionnellement, les opérateurs mesuraient la viscosité des formulations à l’aide d’un viscosimètre rotatif ou de rhéomètres de laboratoire. La procédure est compliquée et prend du temps. Le plus souvent, le lot est déjà terminé avant que les résultats n'arrivent du laboratoire, ce qui réduit les chances ou les corrections. Les méthodes traditionnelles actuelles de mesure de la viscosité conduisent à une fabrication incohérente et à un gaspillage de lots alors qu'ils auraient pu être corrigés à l'aide d'une surveillance en ligne en temps réel.oring. De plus, le passage à la fabrication continue nécessite une surveillance des processus en ligne et en temps réel.oring de la viscosité de la formulation pour garantir que le processus reste dans les limites.

Des instruments vibratoires sont utilisés pour la surveillance en ligne en temps réeloring de viscosité, mais ils ont tendance à être extrêmement volumineux, à réagir lentement, sont facilement affectés par les vibrations externes et nécessitent un entretien et des étalonnages approfondis. Certains des défis auxquels sont confrontés les capteurs dans l'environnement de production de vaccins sont la chaleur et l'humidité élevées, les exigences de nettoyage régulières et les compensations environnementales pour les mesures.

Rheonics' Solutions

Rheonics propose le meilleur viscosimètre en ligne de sa catégorie, basé sur un résonateur de torsion équilibré, pour le contrôle et l'optimisation des processus de l'industrie pharmaceutique :

- En ligne Viscosité des mesures: Rheonics' SRV est un appareil de mesure de la viscosité en ligne à large gamme avec mesure de la température du fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel. Il peut être utilisé dans les bioréacteurs et les cuves pour détecter de manière fiable les points finaux de la réaction et arrêter automatiquement la réaction en s'intégrant à n'importe quel système d'automatisation d'usine.

- En ligne Viscosité et densité des mesures: Rheonics' SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

La mesure automatisée de la viscosité en ligne via SRV ou un SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire qui sont utilisées pour la mesure de la viscosité par les méthodes traditionnelles. Le capteur est situé en ligne afin qu'il mesure en continu la viscosité du fluide de procédé (et la densité en cas de SRD). La cohérence de la fabrication est obtenue grâce à l'automatisation du système de dosage, des mélangeurs ou des pompes via un contrôleur utilisant des mesures de viscosité continues en temps réel. En utilisant un SRV dans une ligne de fabrication pharmaceutique, la cohérence du produit est améliorée, améliorant ainsi la productivité, les marges bénéficiaires et les objectifs environnementaux. Le SRV et le SRD ont tous deux un facteur de forme compact pour une installation OEM et rétrofit simple. Ils ne nécessitent aucune maintenance ni reconfiguration. Les deux capteurs offrent des résultats précis et reproductibles, peu importe comment et où ils sont montés, sans avoir besoin de chambres spéciales, de joints en caoutchouc ou de protection mécanique. SRV et SRD sont disponibles avec des raccords process asceptiques comme GEA Varinline et autres. N'utilisant aucun consommable, SRV et SRD sont extrêmement faciles à utiliser.

La plupart des entreprises pharmaceutiques ont adopté lentement les outils de fabrication numérique, craignant que leurs systèmes, leurs données et leurs collaborateurs ne soient pas prêts. Rheonics les solutions sont conçues pour relever les principaux défis auxquels sont confrontés les opérateurs de l'industrie pharmaceutique et permettre une intégration fluide des rheonics' des solutions industrielles dans vos process.

Une fois l'environnement de fabrication établi et les fenêtres de processus ajustées en fonction de leur objectif, peu d'efforts sont généralement nécessaires pour maintenir l'intégrité du processus de fabrication avec un contrôle strict des paramètres avec Rheonics systèmes de contrôle de la viscosité.

Rheonics' Avantage

Rheonics Les viscosimètres et densimètres offrent à l'industrie pharmaceutique de nombreux avantages technologiques spécialement conçus. Ceux-ci inclus:

- Matériaux mouillés de qualité pharmaceutique : acier inoxydable AISI316L

- Matériaux mouillés électro-polis pour garantir une rugosité de surface de Ra<0.4μm/15μ pouces

- Aucun ingrédient d'origine animale (ADI) n'est utilisé

- Évolutivité et qualification des équipements

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans les lignes de circulation, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur sur les lignes de traitement. Les deux capteurs sont disponibles avec des raccords process hygiéniques et asceptiques.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Relevés instantanés précis de la qualité de la production - Vue d'ensemble complète du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. La viscosité en temps réel peut être surveillée sur un ordinateur. Plusieurs capteurs sont gérés à partir d’un seul tableau de bord réparti dans toute l’usine. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Aucun effet des vibrations de la machine.

Installation facile et aucune reconfiguration / recalibration nécessaire - temps de maintenance et d'immobilisation minimum

Remplacez les capteurs sans remplacer ni reprogrammer l'électronique, remplacements instantanés du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification du coefficient d'étalonnage. Montage facile. Pas de chambres, O-ring joints ou garnitures. Facilement retiré pour le nettoyage ou l'inspection. SRV disponible avec bride aceptique et tri-clamp Connexion pour un montage et un démontage faciles.

Analytique avancée pour la maintenance prédictive

En utilisant les données des capteurs pour identifier les schémas de panne - quelle partie d'une machine tombe en panne, le type de panne et quand - cet outil peut prédire les problèmes à l'avance, donnant aux équipes de production la possibilité de maintenir les machines avant qu'elles ne tombent en panne. Cette alerte précoce réduit les pertes de production et permet d'éviter des réparations coûteuses. Et l'optimisation de la fréquence de la maintenance réduit également son coût. Les gestionnaires qui examinent le système de bout en bout peuvent rapidement repérer les problèmes et les écarts de performance et utiliser les données pour identifier les causes profondes.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

SRV a la plage opérationnelle la plus large du marché pour les viscosimètres de processus en ligne :

- Plage de viscosité: 0.5 cP à 50,000 cP

SRD : Instrument unique, triple fonction – Viscosité, Température et Densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

- Plage de viscosité: 0.5 cP à 3,000 cP

- Plage de densité : 0 à 4 g/cc (0 à 4000 kg/m)3)

Obtenez des informations précises sur la qualité des lubrifiants grâce à des mesures directes, réduisez les coûts et améliorez la productivité

Intégrez un SRV/SRD dans la ligne de traitement pour planifier les intervalles de changement de lubrifiant de manière optimale et réaliser des économies significatives. Par rapport à l'approche indirecte consistant à utiliser des algorithmes pour prédire l'état réel, les mesures de viscosité du lubrifiant donneraient une image physique réelle de la lubrification permettant la détection d'éventuelles défaillances de roulement/moteur ou d'états anormaux. Et en fin de compte, cela contribue à un meilleur résultat financier et à un meilleur environnement !

Nettoyer en place (CIP)

SRV (et SRD) sont des capteurs autonettoyants - l'utilisation du fluide en ligne pour nettoyer le capteur pendant qu'il prend des mesures réduit la maintenance imprévue. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre à cet effet. Alternativement, ces capteurs fournissent des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles de production.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Emplacements de contrôle qualité en ligne

- Dans les bioréacteurs pour le contrôle des réactionsoring

- Dans les tuyaux de raccordement entre divers conteneurs de traitement

Instruments / Capteurs

SRV Viscosimètre OU un SRD pour une densité supplémentaire

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire