Caractéristiques du magazine FTA Flexo Rheonics Technologie lauréate du FTA Technical Innovation Award – « Excellence via le contrôle de la viscosité »

Vue d’ensemble

Magazine axé sur l'impression flexographique - flexographie (https://www.flexography.org/flexo-magazine/) publie un article approfondi présentant les Rheonics Les viscosimètres SRV et la solution de contrôle d'encre multi-station RPS InkSight et comment ils permettent l'excellence du contrôle des couleurs dans l'impression.

Trouvez le lien vers la publication.

Pour télécharger la copie pdf de l'article, veuillez utiliser le lien ci-dessous.

Introduction

UN REGARD A L'INTERIEUR RHEONICS' INKSIGHT, PRIX DE L'INNOVATION TECHNIQUE FTA

Un objectif central de l'impression flexographique est de produire la meilleure qualité d'impression possible, de la manière la plus économique. Sur le marché d'aujourd'hui, soucieux de la marque, une qualité d'impression élevée est d'une importance primordiale pour attirer des clients et fidéliser une clientèle.

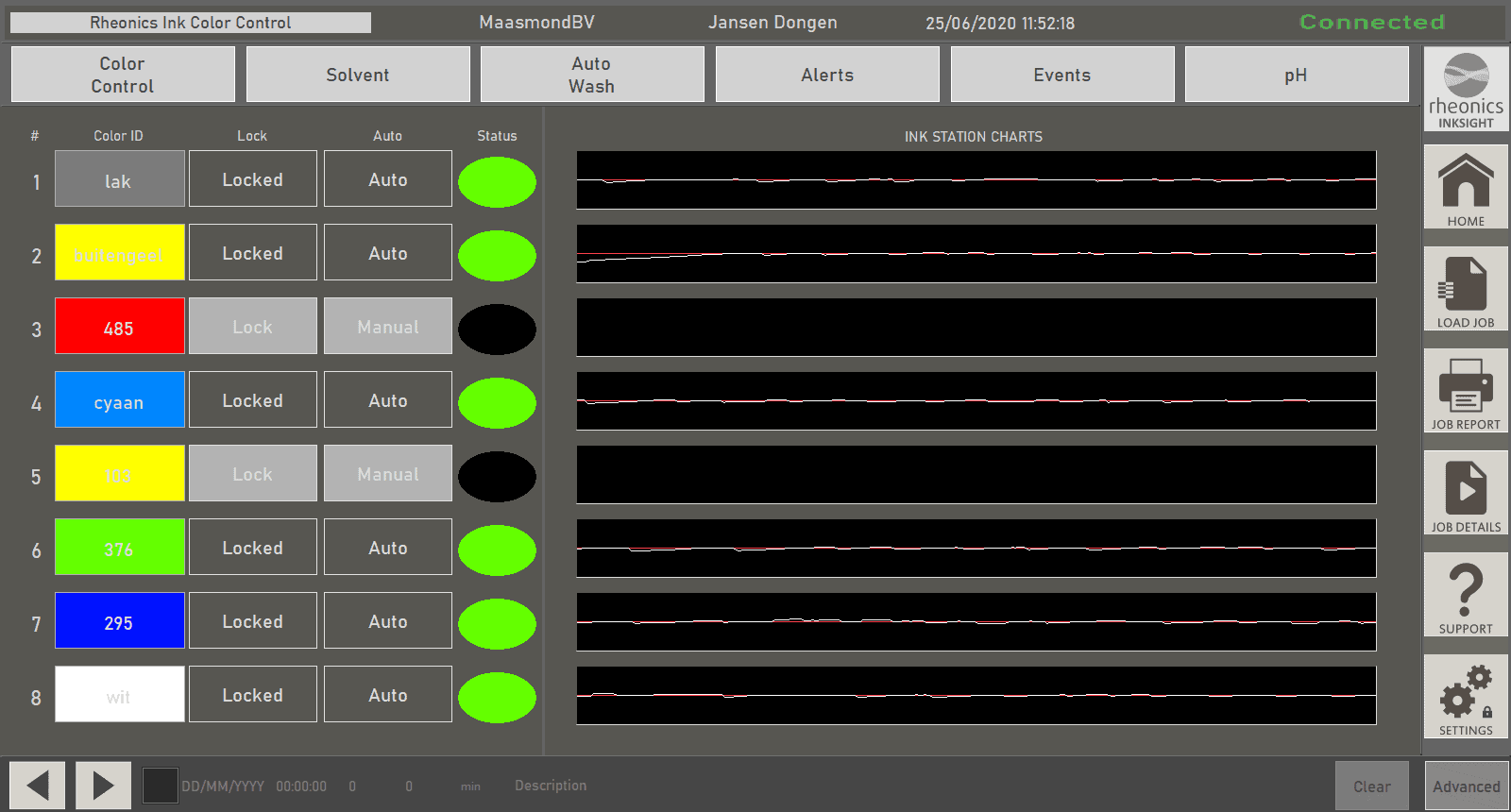

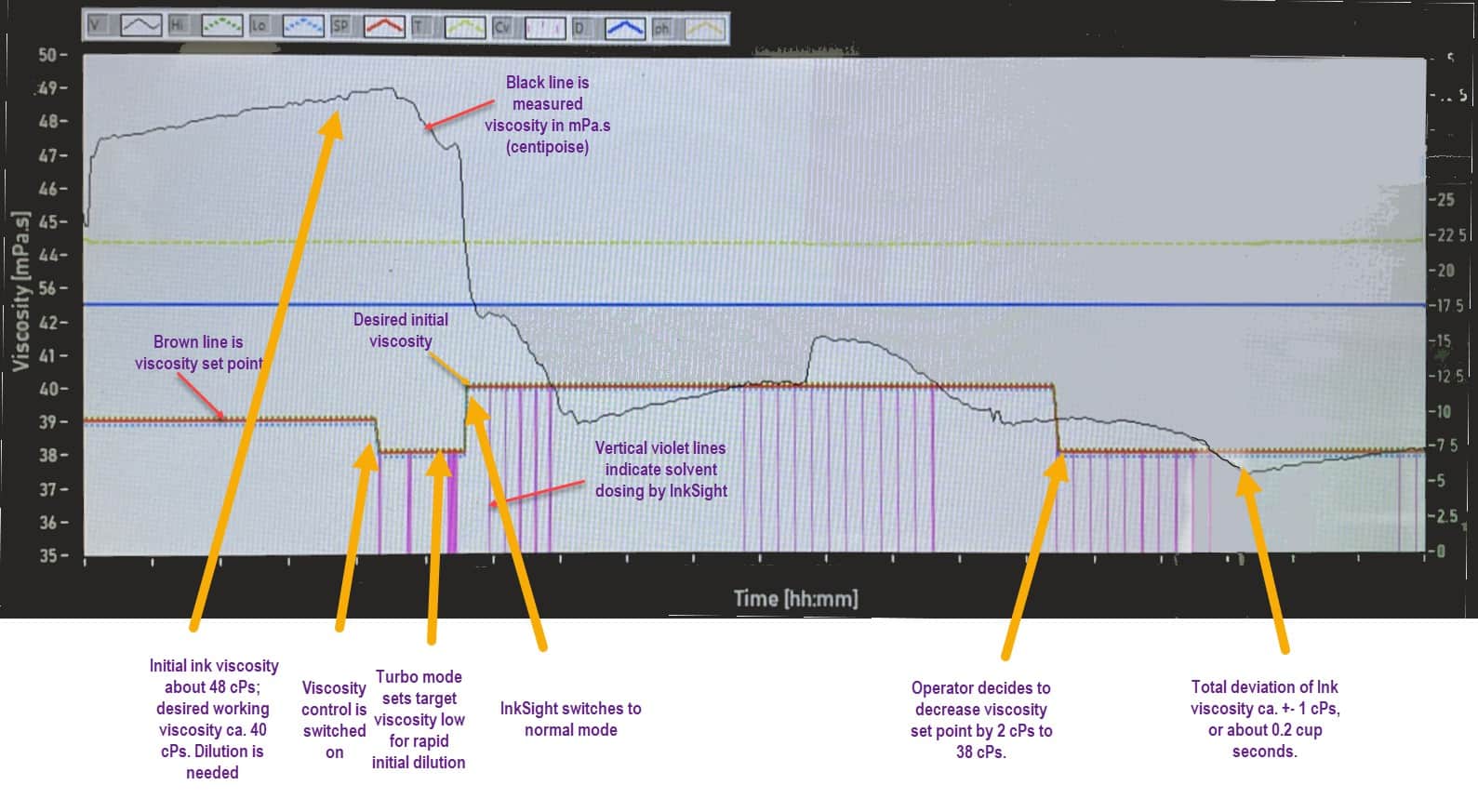

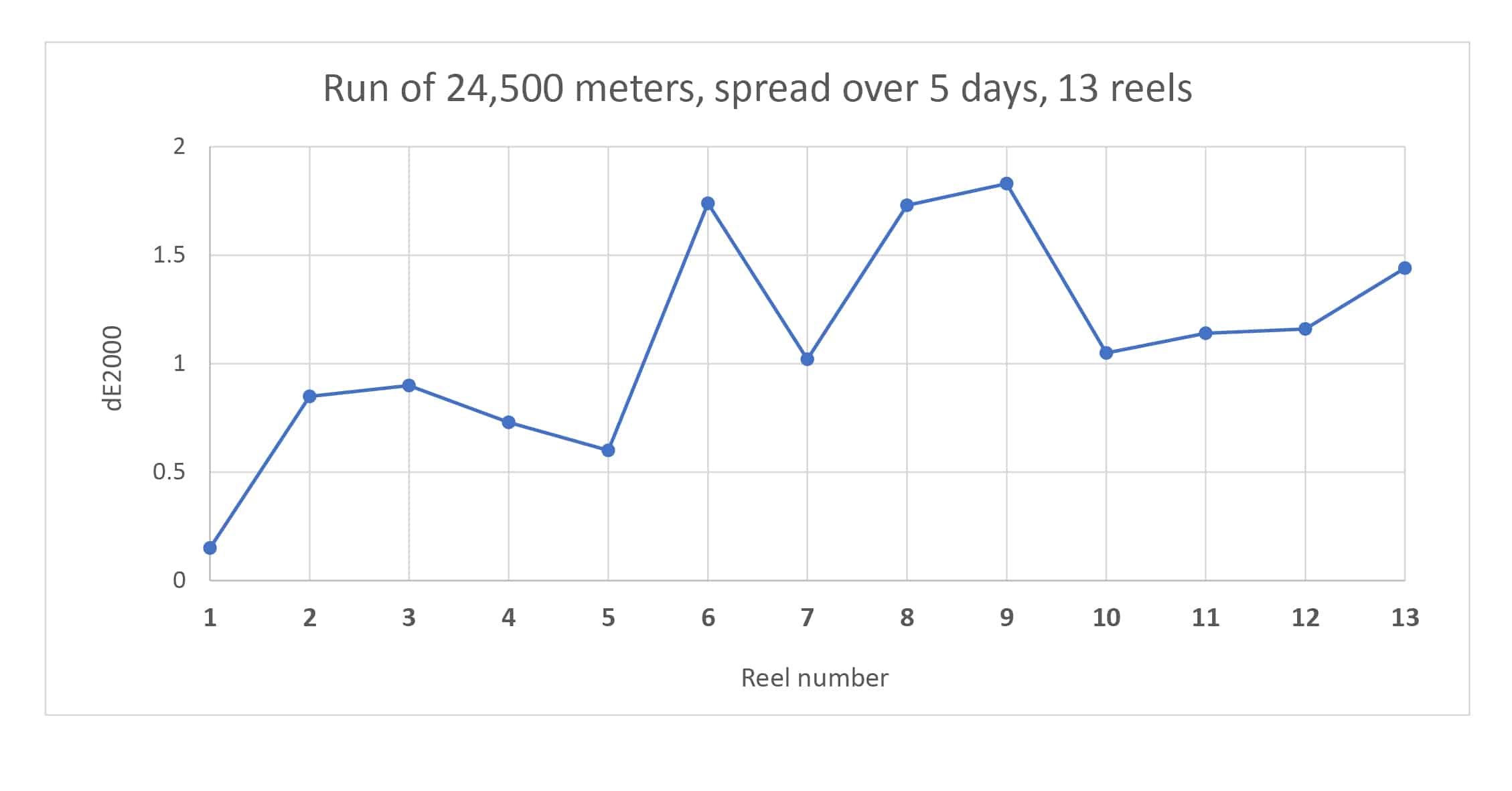

ColorLock verrouille la correspondance initiale de la couleur imprimée avec le maître ; InkSight garantit que cette correspondance est maintenue sur l'ensemble du tirage, quelle que soit la durée et le nombre de fois où de l'encre fraîche doit être ajoutée.

Sujets abordés dans l'article

- Objectifs de l'impression flexographique

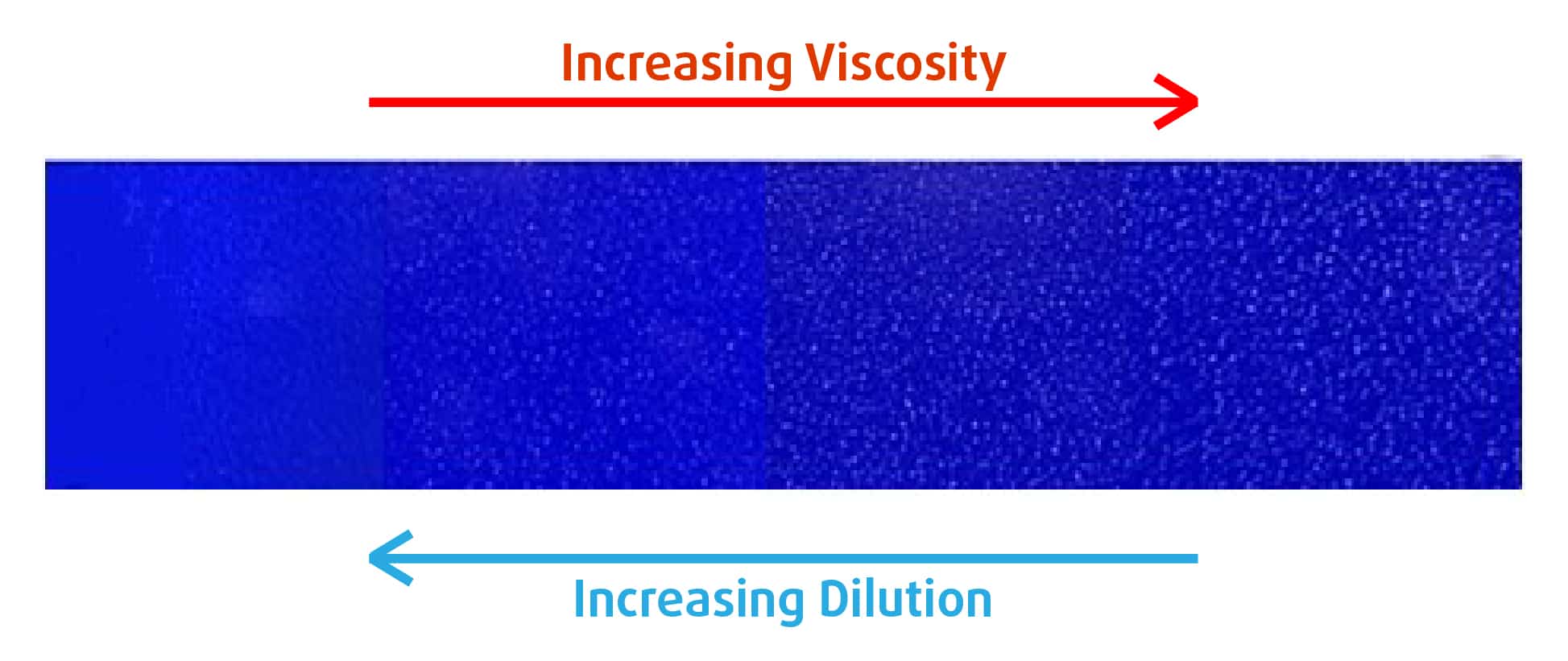

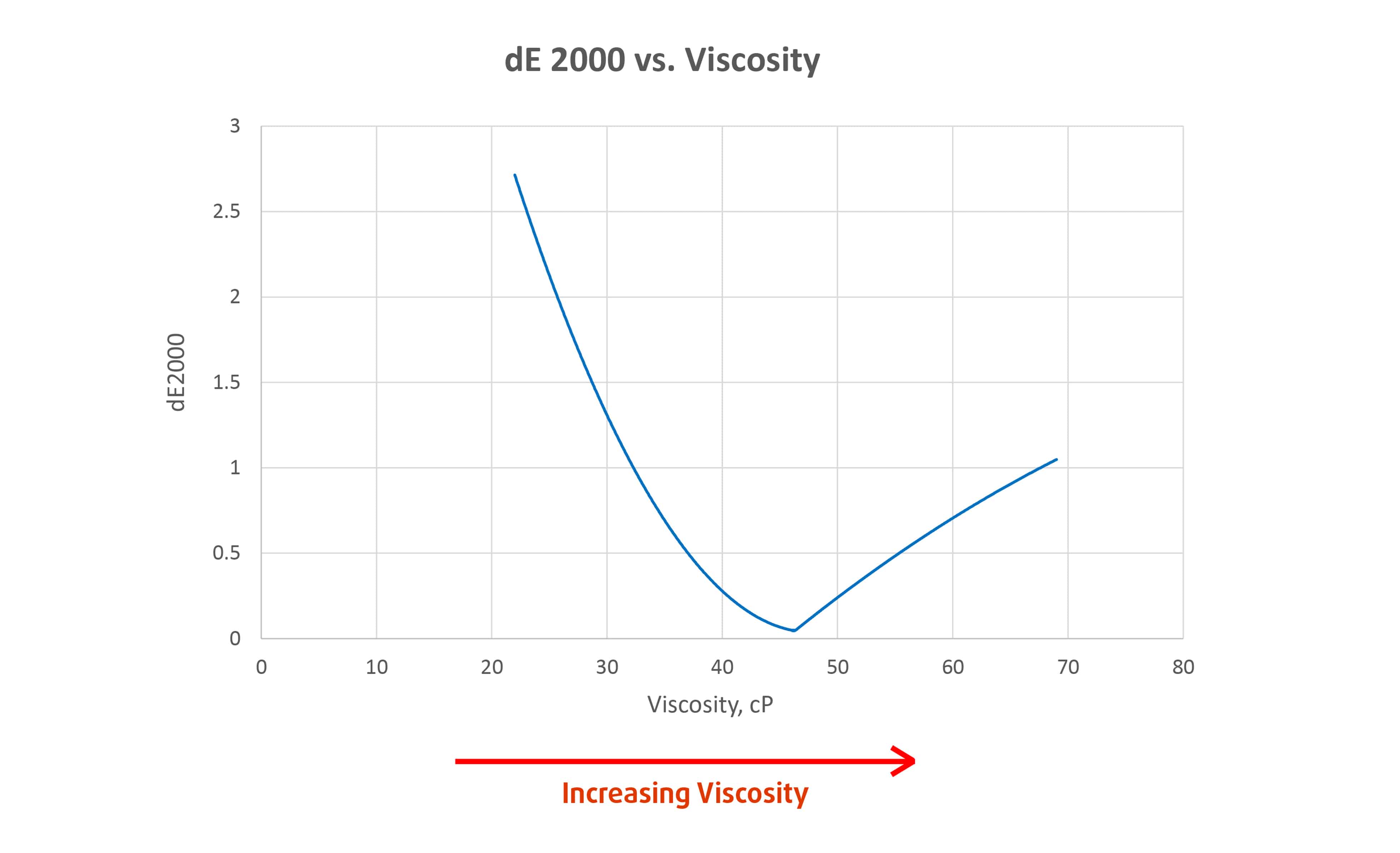

- Contrôle de la couleur et de la viscosité

- Le contrôle de la viscosité est la clé

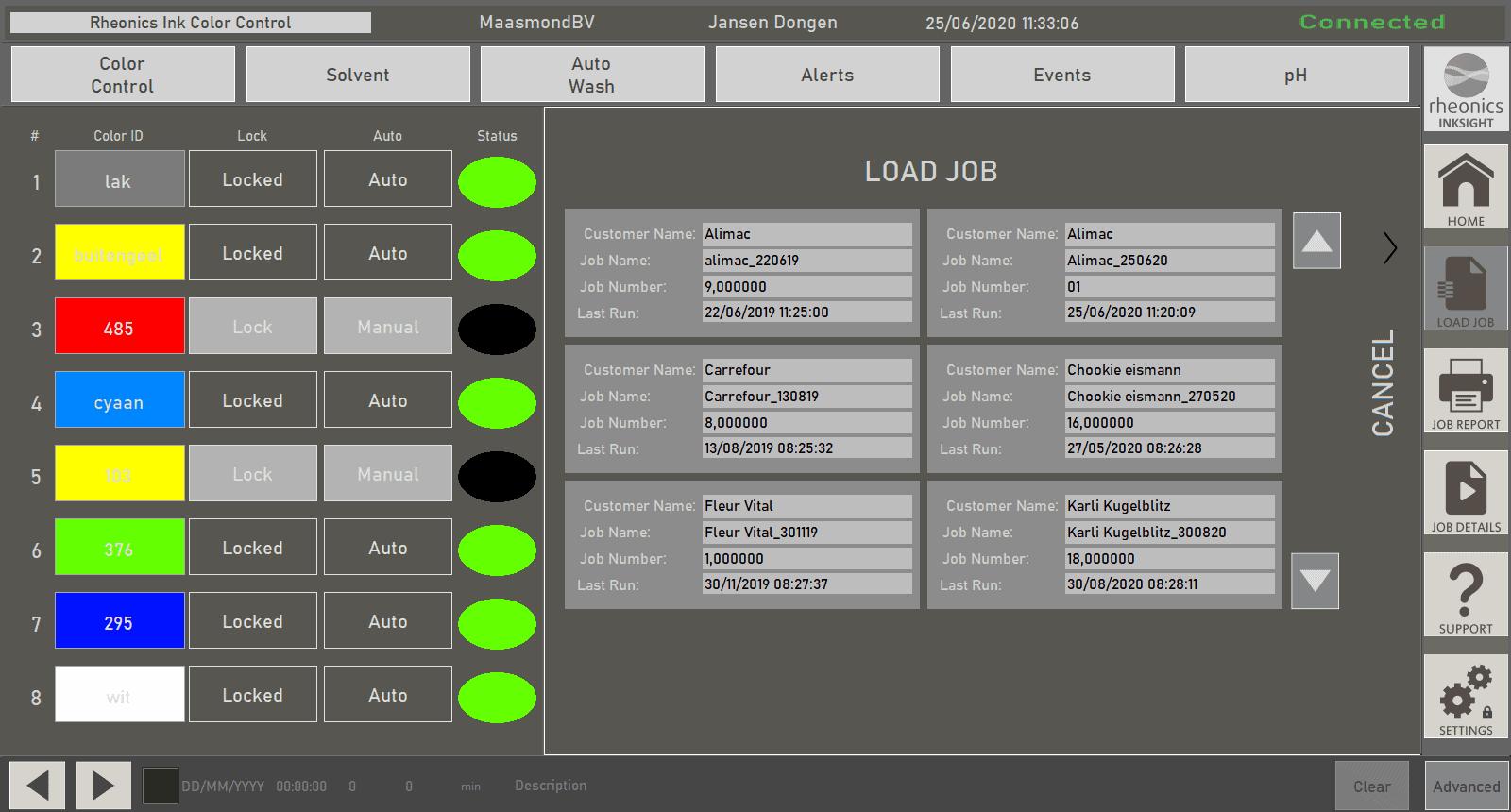

- Logiciel COLORLOCK

- InkSight en cours d'utilisation

Quelques chiffres de l'article

Des avantages uniques avec le Rheonics Capteurs SRV

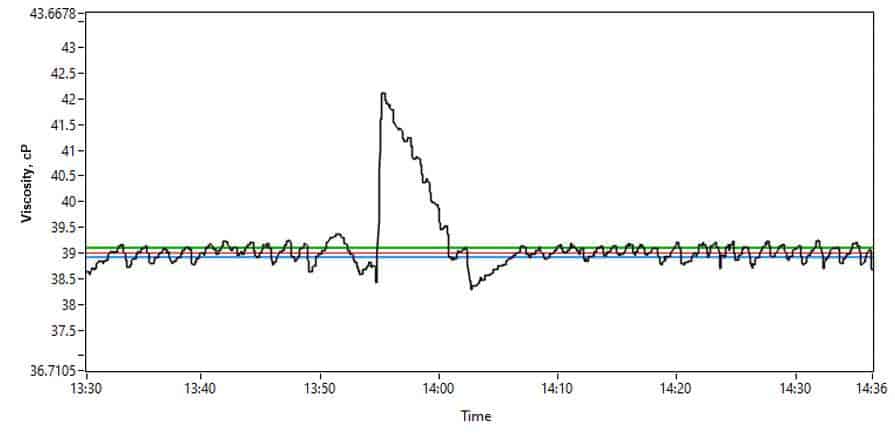

Rheonics les capteurs ont une mesure de température intégrée, permettant de surveiller la température de l’encre. Cela permet aux lectures de viscosité de compenser la température, ce qui est essentiel pour garantir une production constante malgré les variations de température quotidiennes et saisonnières typiques.

Il y a de nombreux avantages à utiliser un capteur de viscosité en ligne comme le SRV pour les applications d'impression. et certains incluent:

- Fonctionne avec précision dans la plupart des systèmes de revêtement avec une large gamme de compositions d'encre et de viscosités - encres à base d'eau, à base de solvant, UV, encres métalliques, etc.

- Maintient la viscosité d'encre définie, extrêmement sensible aux ajouts d'encre fraîche

- Tête de capteur robuste et hermétique. Le SRV peut être nettoyé en ligne avec tous les processus CIP standard, ou avec un chiffon humide, sans avoir besoin de démontage ou de recalibrage

- Aucune pièce mobile ne vieillit ou ne s'encrasse avec les sédiments

- Insensible aux particules; aucun espace étroit à encrasser avec des particules

- Toutes les pièces en contact avec le fluide sont en acier inoxydable 316L - répond aux normes sanitaires sans aucun problème de corrosion

- Certifié sous ATEX et IECEx comme intrinsèquement sûr pour une utilisation dans des environnements dangereux

- Large plage de fonctionnement et intégration simple - L'électronique du capteur et les options de communication le rendent extrêmement facile à intégrer et à exécuter dans les automates industriels et les systèmes de contrôle.

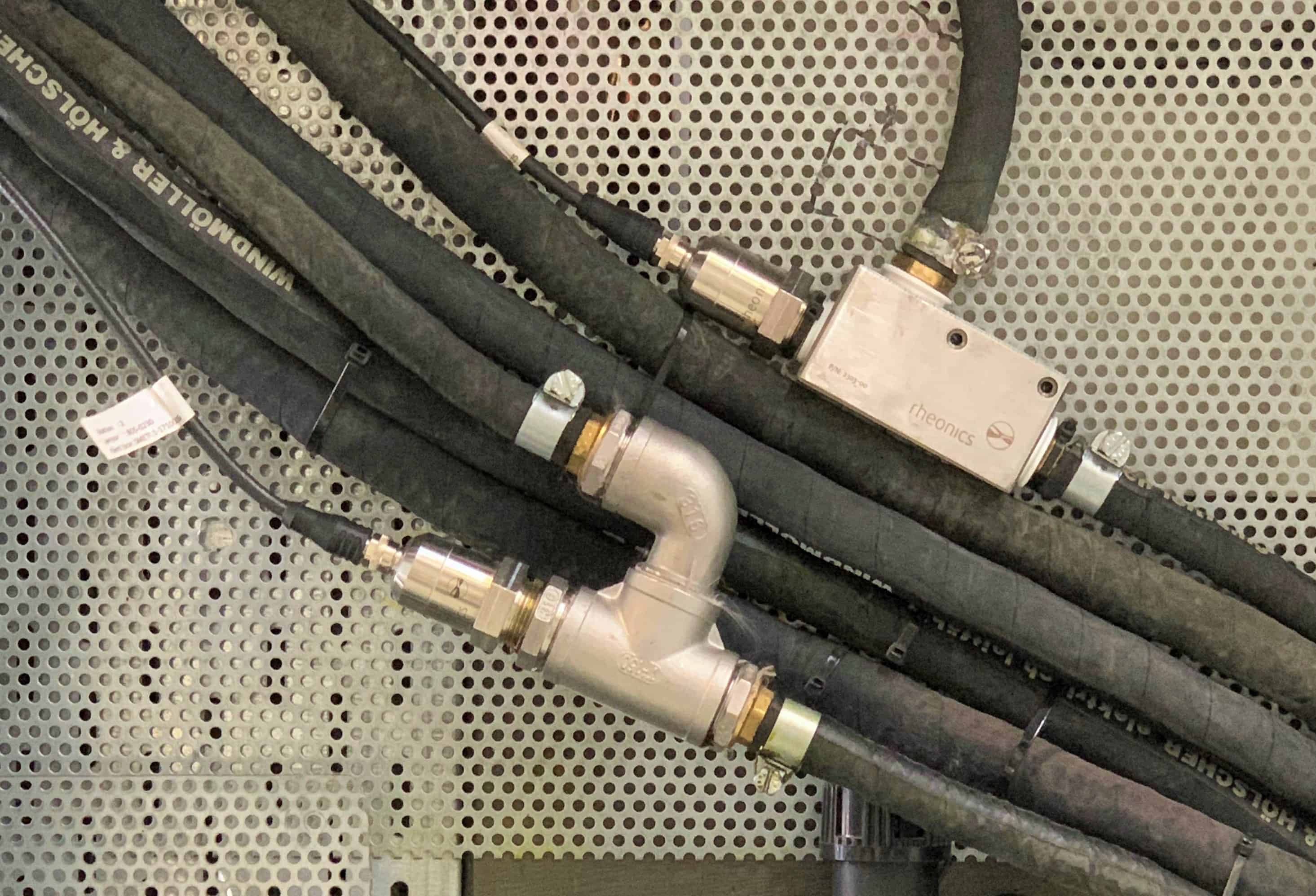

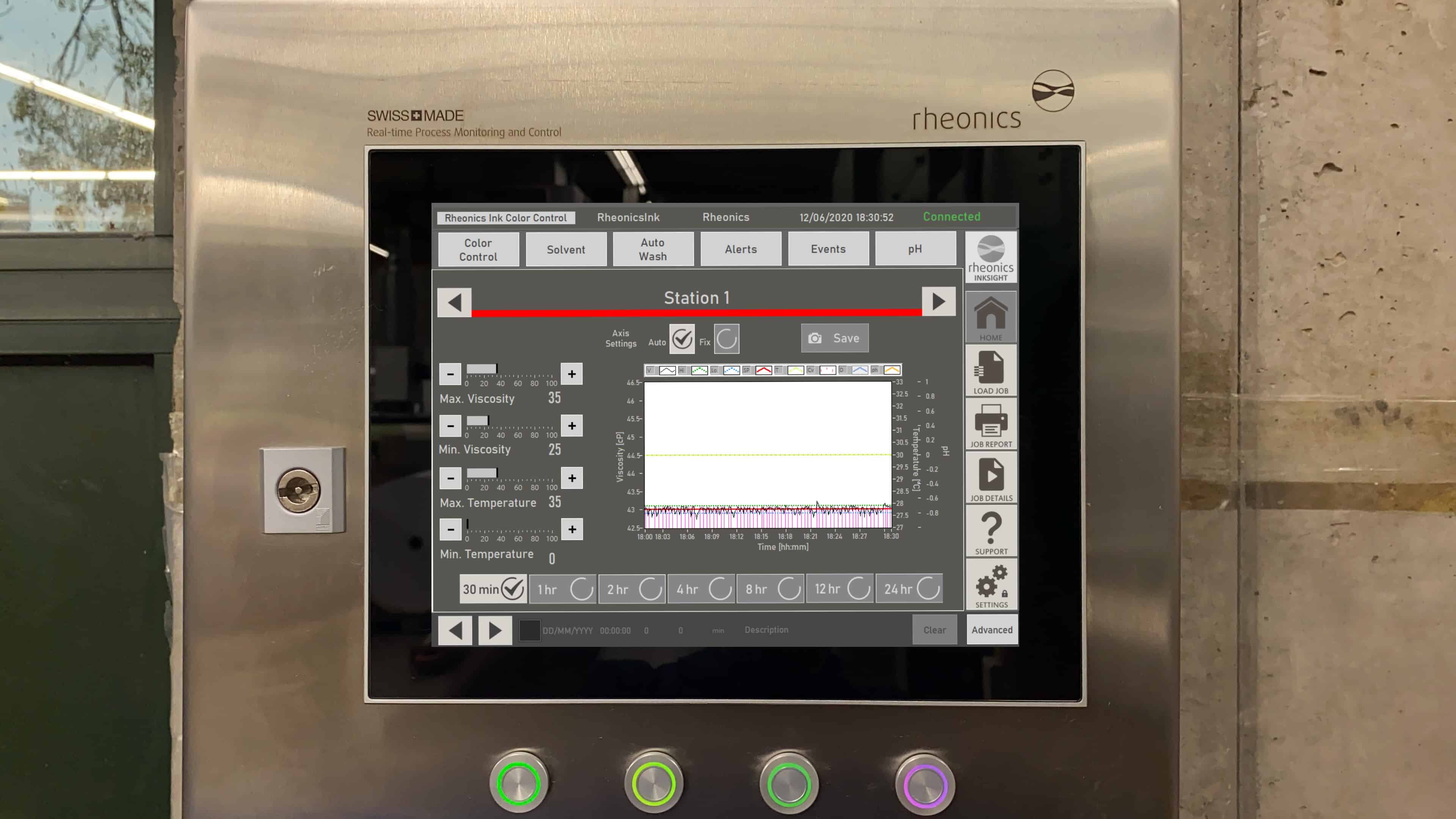

Quelques images du système RPS InkSight

- Rheonics Console SmartView intégrée aux machines d'impression

- Quelques photos montrant l'installation en ligne des viscosimètres SRV à l'intérieur de la presse

- Armoire de commande autonome

Articles Relatifs

Standardisation de la viscosité en impression flexographique

Dans l'histoire de notre société, nous avons appliqué tous les types de capteurs de viscosité: rotatif, bille tombante, piston tombant et onde acoustique. La similitude entre ces capteurs est qu'ils sont tous calibrés avec une coupelle, dans notre cas la coupelle DIN avec une sortie de 4 mm. En soi, cela a bien fonctionné et en raison du manque de meilleure alternative ...

Optimisation des applications d'impression flexographique, hélio et sur carton ondulé grâce au contrôle de viscosité en ligneoring Et le contrôle

Les presses à imprimer ont de nombreuses applications - journaux, magazines, catalogues, emballages et étiquettes. L'industrie mondiale de l'impression devrait atteindre 980 milliards de dollars d'ici 2018, selon le cabinet d'études de marché Smithers Pira. La croissance rapide devrait être principalement tirée par la croissance des emballages et des étiquettes - l'impression analogique pour les emballages devrait croître d'environ 28% et…

Tous Rheonics les produits sont conçus pour résister aux environnements de processus les plus difficiles, aux températures élevées, aux niveaux élevés de chocs, aux vibrations, aux abrasifs et aux produits chimiques.

Conclusion

À mesure que les vitesses d'impression augmentent et que les marges bénéficiaires se resserrent, «bien faire les choses du premier coup» devient beaucoup plus important. Une erreur de réglage initial de la viscosité peut entraîner la production de plusieurs milliers de mètres de déchets en un rien de temps. Un contrôle serré avec un capteur précis, combiné à un système de contrôle réactif, nous a permis de rationaliser notre processus d'impression tout en améliorant la qualité des couleurs et en réduisant le gaspillage.