Introduction

L'industrie des aliments et des boissons est l'un des segments industriels clés et un contributeur majeur à la croissance économique et sociétale mondiale. Dans l'UE, il constitue le plus grand secteur manufacturier en termes de chiffre d'affaires, de valeur ajoutée et d'emploi. Cependant, le secteur a été associé à divers problèmes environnementaux, notamment des niveaux élevés de consommation d'eau et de production d'eaux usées. Les sources de production d'eaux usées dans l'industrie alimentaire comprennent les brasseries, les fabricants de boissons, les huiles végétales, le lait / produits laitiers, l'amidon, les confiseries, les sauces et les jus. Des normes de rejet de plus en plus strictes exigent l'élimination des polluants des eaux usées à des niveaux très bas, tandis que les objectifs de durabilité environnementale et financière exigent de minimiser la consommation d'énergie et de ressources. Les services publics ont besoin d'une technologie qui les aide à améliorer l'efficacité des processus tout en maintenant ou en réduisant les coûts d'exploitation et de maintenance (O&M).

Les eaux usées rejetées par les usines de transformation des aliments varient en fonction des produits et des procédures de production. Dans les usines comme les fabricants de plats d'accompagnement (soupes, sauces, plats cuisinés) et les fabricants de boissons (jus, boissons), en raison du changement de produits et / ou de méthode de production, les eaux usées fluctuent en termes de caractéristiques et de volume. Presque toutes les eaux usées des usines de transformation des aliments sont traitées à l'aide d'un processus de traitement biologique. Les caractéristiques des eaux usées provenant des usines de transformation des aliments sont caractérisées par des concentrations élevées de DBO, de SS et d'huile ainsi que par des odeurs émanant de l'acidification. Lorsque des processus biologiques aérobies ou anaérobies sont appliqués au traitement des eaux usées dans les usines de transformation des aliments, l'élimination des huiles et des solides avant le processus biologique est importante pour les empêcher de perturber le traitement.

Exigences du processus

Les industries doivent s'assurer que leurs eaux usées sont correctement traitées et respectent les spécifications / limites de leurs usines de traitement des eaux usées locales (POTW) / station d'épuration municipale. Il est essentiel que les directeurs d'usine respectent les procédures et les caractéristiques conçues pour minimiser les polluants rejetés dans l'égout sanitaire ou rejetés dans l'environnement. Voici quelques-unes des exigences applicables à la division de traitement des eaux usées des installations industrielles de l'industrie agroalimentaire.

Respectez les limites de rejet

Toutes les usines de transformation des aliments et les brasseries qui envoient leurs eaux usées au réseau d'égout doivent s'assurer que leurs eaux usées respectent les limites et interdictions de rejet locales. Différents POTW ont souvent des exigences différentes, selon l'emplacement.

- Total des solides en suspension (TSS) - Les solides tels que la levure usée, les grains, le houblon et les déchets capables de se déposer peuvent restreindre ou bloquer l'écoulement dans les canalisations d'égout. Une entreprise ou une installation qui rejette des matières solides qui provoquent un refoulement des eaux usées est responsable de tout dommage.

- pH - Le pH des eaux usées doit généralement rester entre 5.0 et 12.5. En général, les eaux usées des brasseries sont acides. Cependant, les processus de nettoyage peuvent provoquer des pics élevés et faibles. Les activités de la brasserie doivent maintenir le respect des limites de rejet de pH. Les eaux usées trop acides (pH bas) ou trop alcalines (pH élevé) peuvent gravement corroder le réseau d'égouts et affecter la capacité de l'installation de traitement des eaux usées à traiter les eaux usées, le pH doit donc être contrôlé.

- Température - Les eaux usées des brasseries à haute température peuvent causer des problèmes dans les usines de traitement des eaux usées.

Surveillance continueoring point

Pour garantir que leurs eaux usées répondent aux exigences, les usines peuvent être tenues par leur municipalité d'avoir un moniteur facilement accessible.oring indiquer. Ils doivent être en mesure de surveiller ou de prélever des échantillons représentatifs des rejets des opérations de l'usine dans un endroit distinct des drains sanitaires et des restaurants. Même si les petites brasseries ne disposent pas toujours d'un moniteur séparéoring À ce sujet, la municipalité se réserve généralement le pouvoir d’en exiger un et cela est généralement recommandé.

Contrôle des pertes de produit / produit hors spécifications

L'envoi de quantités excessives de déchets à haute résistance à l'égout peut perturber le système d'égout et / ou augmenter les frais de surcharge à haute résistance d'une installation. Les usines doivent minimiser le volume de produits inutilisés et hors normes rejetés dans les égouts publics dans la mesure du possible. S'il n'y a pas d'autre alternative que l'égout, le rejet doit toujours respecter les limites locales.

Stockage de produits chimiques et prévention des déversements

Les usines de transformation des aliments fournissent généralement un confinement secondaire pour les solutions chimiques telles que les produits chimiques de nettoyage et de stérilisation et les déchets pour empêcher l'entrée de ces matériaux dans le système d'égouts en cas de déversements accidentels. Un déversement dans une brasserie ne sera pas toxique ou ne contiendra pas de déchets dangereux et il s'agira de choses comme la bière, le moût, la levure, la soude caustique ou l'acide. Ils présentent tous leurs problèmes et sont tous des événements majeurs lorsqu'ils sont déversés en grande quantité.

Un déversement qui est principalement de la DBO, comme de la bière, du moût ou de la levure, doit être isolé dans le réservoir de calamité et transporté hors site et appliqué comme engrais. L'autre option consiste à déverser lentement cette eau dans les égouts tous les jours pendant plusieurs jours ou semaines. La dilution ne résout pas le problème. Un grand déversement d'acide ou de soude caustique doit être isolé dans le réservoir de calamité et neutralisé avec de la soude caustique ou de l'acide. Une fois neutralisé, il peut être rejeté dans les égouts ou dans l'installation de prétraitement industriel.

Comment les mesures de viscosité et de densité en temps réel peuvent-elles permettre une meilleure gestion des eaux usées dans l'industrie alimentaire et des boissons?

Surveillance continue et en ligne de la densité et de la viscosité du processusoring garantir un niveau élevé de traitement des eaux usées

La DBO, la DCO et la concentration de solides peuvent être mesurées en utilisant différentes méthodes, directes ou indirectes. En règle générale, l'analyse est effectuée hors ligne en collectant des échantillons et en utilisant des méthodes de test en laboratoire. Ces méthodes hors ligne peuvent être longues et sujettes à des retards et parfois inefficaces pour détecter les événements critiques dans une ligne de processus.

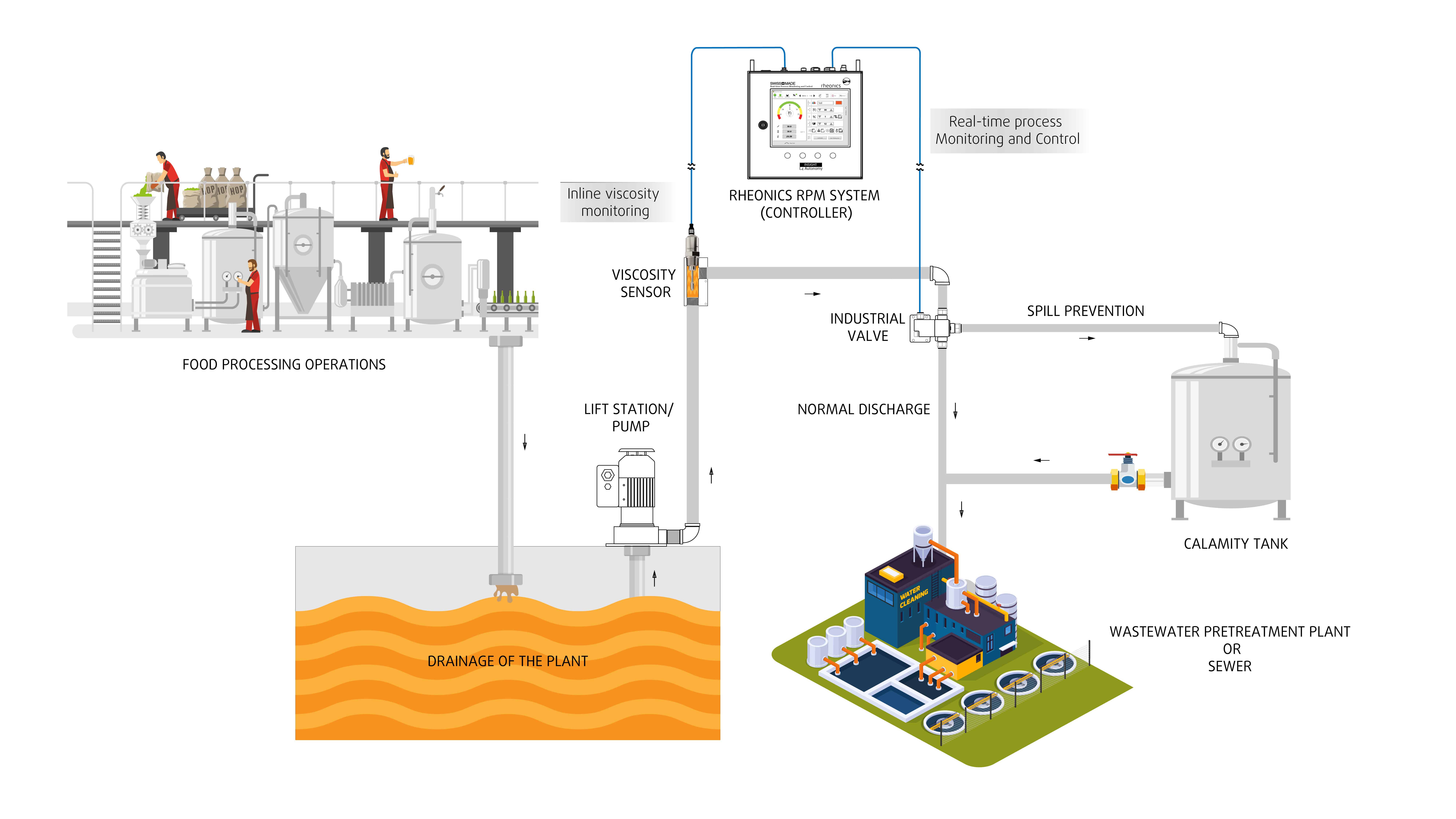

Les usines de traitement des eaux usées (STEP) des brasseries peuvent surveiller en temps réel la densité et la viscosité de leur flux d'eaux usées pour s'assurer que leur rejet ne présente pas de DBO élevée, de pics de DCO, de TSS ou de rejet accidentel d'autres substances, communément appelés événement de calamité. Non seulement la densité et la viscosité sont fortement corrélées avec la DBO, la DCO, les MES et d'autres substances, mais ce sont également des propriétés qui affectent grandement le comportement d'écoulement du lisier. Par conséquent, une détection en ligne et continue de la viscosité et/ou de la densité et de toute tendance inattendue dans la surveillance.oring peut permettre aux opérateurs de prendre des mesures correctives automatiques ou manuelles. Cette méthode de mesure peut contribuer à réduire les coûts globaux d’exploitation et facilite le respect des conditions d’autorisation de rejet. Les conditions de processus perturbées – entraînant la destruction du processus biologique – peuvent être évitées et les déversements involontaires de matières premières peuvent être détectés immédiatement. Les eaux usées du processus peuvent être détournées vers 'Réservoirs de calamité«en cas d'événement de calamité du procédé, pour un rejet approprié sans problèmes inutiles qui pourraient survenir dans les usines de traitement ou non-respect des réglementations de décharge des municipalités.

Détection de calamité et détournement automatique des rejets non conformes vers les réservoirs de calamité

Défis de mesure

Les viscosimètres de laboratoire existants ont peu de valeur dans les environnements de processus car la viscosité est directement affectée par la température, le taux de cisaillement et d'autres variables qui sont très différentes hors ligne de ce qu'elles sont en ligne. Traditionnellement, les opérateurs ont mesuré la viscosité à l'aide du godet à efflux ou du godet Zahn ou d'autres appareils de laboratoire. La procédure est compliquée et prend du temps, inexacte, incohérente et non répétable même avec un opérateur expérimenté.

De plus, pour la détection des catastrophes et une réponse rapide, l'usine a besoin d'une surveillance en temps réel.oring de son flux d'eaux usées à prendre des mesures correctives immédiates. Cela n'est pas possible sans un capteur en ligne. Selon le prélèvement d'un échantillon et son analyse en laboratoire, il serait trop tard pour prendre des mesures correctives. De même, les capteurs/analyseurs installés sur les lignes de dérivation ne pourront pas détecter les événements en cas de mélange inégal ou de blocage sur la ligne de dérivation – deux problèmes extrêmement courants avec les capteurs DBO et DCO existants qui doivent être installés sur les lignes de dérivation. .

Rheonics' Solutions

Surveillance automatisée de la viscosité en ligneoring est crucial pour garantir la conformité des eaux usées aux exigences des stations d’épuration ou des égouts municipaux. Rheonics propose des solutions clé en main de gestion des eaux usées, composées de :

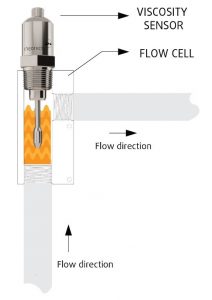

- En ligne Viscosité des mesures: Rheonics' SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- Rheonics Process Monitor: une avancée système de suivi prédictif pour surveiller en temps réel les variations des conditions du processus.

- Rheonics RhéoPulse avec catastrophe détection et automatique dérivation: un système autonome de niveau 4 qui ne garantit pas la conformité des eaux usées avec les limites définies et active automatiquement les soupapes de dérivation pour rediriger les eaux usées non conformes vers un réservoir de calamité.

- Rheonics RhéoPulse avec pH et Niveau: disponible en option pour surveiller le pH du flux d'eaux usées afin d'assurer le suivi et la trace de tous les rejets d'eaux usées dans les égouts municipaux.

Le capteur SRV est situé en ligne de sorte qu'il mesure en continu la viscosité des eaux usées (et la densité en cas de SRD). Les alertes peuvent être configurées pour informer l'opérateur de l'action nécessaire ou l'ensemble du processus de gestion peut être entièrement automatisé avec RPTC (Rheonics Contrôleur de suivi prédictif). L'utilisation d'un SRV dans une ligne de traitement des eaux usées se traduit par une amélioration de la responsabilité sociale, de la productivité, des marges bénéficiaires et permet d'atteindre la conformité réglementaire. Les capteurs ont un facteur de forme compact pour une installation OEM simple et ultérieure. Ils ne nécessitent aucun entretien ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, peu importe comment et où ils sont montés, sans avoir besoin de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant pas de consommables et ne nécessitant pas de recalibrage, les SRV et SRD sont extrêmement faciles à utiliser, ce qui entraîne des coûts de fonctionnement extrêmement bas.

Une fois l’environnement du processus établi, peu d’efforts sont généralement nécessaires pour maintenir l’intégrité et la cohérence des systèmes – les opérateurs peuvent compter sur un contrôle strict avec Rheonics solution de gestion des eaux usées.

Rheonics' Avantage

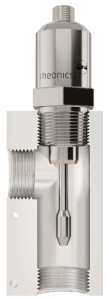

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans de grandes conduites d'eaux usées, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. Ces capteurs peuvent facilement faire face à des déplacements réguliers. L'élément capteur se trouve directement dans le fluide, sans boîtier spécial ni cage de protection requis.

Relevés instantanés précis des conditions d'impression - Vue d'ensemble complète du système et contrôle prédictif

Rheonics» RhéoPulse le logiciel est puissant, intuitif et pratique à utiliser. Les eaux usées en temps réel peuvent être surveillées sur l'IPC intégré ou un ordinateur externe. Plusieurs capteurs répartis dans l'usine sont gérés à partir d'un seul tableau de bord. Aucun effet de la pulsation de pression du pompage sur le fonctionnement du capteur ou la précision de la mesure. Aucun effet de vibration.

Mesures en ligne, aucune ligne de dérivation n'est nécessaire

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité (et de densité) en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision des mesures.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements instantanés du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification du coefficient d'étalonnage. Montage facile. Se visse dans des soudures à filetage NPT ¾". Pas de chambres, O-ring joints ou garnitures. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec bride et tri-clamp Connexion pour un montage et un démontage faciles.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV est disponible avec la plage opérationnelle la plus large du marché pour les viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP à 50,000 cP

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Gérez les eaux usées plus efficacement, réduisez les coûts et améliorez la productivité

Intégrer un SRV dans la ligne de processus et assurer la cohérence au fil des ans. SRV surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et active le détournement vers le réservoir de calamité en cas de déversement accidentel, qui pourrait être mortel pour les stations d'épuration et une éventuelle non-conformité aux normes communales. Optimisez le processus de gestion des eaux usées avec un SRV et bénéficiez de moins d'arrêts, de moins de non-conformités et d'économies sur les coûts des matériaux. Et au final, cela contribue à un meilleur résultat et un meilleur environnement!

Nettoyer en place (CIP)

SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi une conformité totale en termes de normes sanitaires des installations de fabrication de produits alimentaires.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne. Le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances du revêtement en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire