Introduction

Les polymères sont passés de substituts bon marché aux produits naturels à des options de haute qualité pour une variété d'applications industrielles en raison de leur faible coût, de leur gamme de propriétés (résistance chimique élevée, résistance à la température élevée, rapport résistance / poids élevé) et facilité d'utilisation. de traitement. Ils sont utilisés pour l’emballage sous film de formes moulées solides pour les pièces de carrosserie d’automobile, les meubles de télévision, les pièces d’avions, les mousses pour les gobelets à café et les isolants de réfrigérateur, les fibres pour vêtements et tapis, les adhésifs, le caoutchouc pour pneus et tubes, les peintures et autres autres applications.

L'extrusion de polymères est extrêmement gourmande en énergie et la surveillance en temps réeloring La réduction de la consommation d'énergie et de la qualité de la fonte est devenue extrêmement nécessaire pour répondre aux nouvelles réglementations carbone et survivre sur le marché hautement concurrentiel des plastiques.

Candidature

Les polymères subissent un moulage par injection, un moulage par compression ou une extrusion, qui nécessitent tous de forcer un polymère à prendre une forme. Le traitement consomme toutefois beaucoup d'énergie. Au Royaume-Uni, les coûts de l’électricité pour le traitement des matières plastiques s’élèvent à environ 4 millions de livres sterling par an. Une réduction de la consommation d'électricité entraînerait des économies énormes et une réduction significative du fardeau environnemental.

L'énergie consommée lors du traitement du polymère peut être divisée en deux aspects: le système de gestion de l'énergie de haut niveau et le contrôle des machines de bas niveau. Pour le système de gestion de l'énergie de haut niveau, la gestion et la maintenance des processus peuvent permettre de réduire d'environ% le% d'utilisation d'énergie. Sans la bonne gestion des processus, des paramètres de fonctionnement non optimaux tels que le chauffage thermique, le refroidissement et la vitesse de traitement en cas d'extrusion de polymères contribuent à un énorme gaspillage d'énergie.

La densité et la viscosité des polymères fondus sont des paramètres physicochimiques très importants dans un procédé de fabrication de polymères. Ce sont des facteurs très importants qui affectent les coûts de production et la rentabilité du processus de fabrication. Les polymères subissent un moulage par injection, un moulage par compression ou une extrusion, qui nécessitent tous de forcer un polymère à prendre une forme.

La caractérisation en ligne des matériaux montre une popularité croissante parmi les chercheurs qui travaillent à améliorer les performances de nombreux procédés de fabrication existants ainsi que de nouveaux procédés. Les avantages associés à l'application de ces techniques peuvent être directement liés à une amélioration de la qualité et à une réduction des coûts de production. Les mesures rhéologiques peuvent être utilisées pour la caractérisation des matériaux, la détermination de la processabilité et comme données d'entrée pour des simulations sur ordinateur. La rhéologie présente des avantages par rapport à d'autres méthodes en raison de sa sensibilité à certains aspects de la structure, tels que la queue de haut poids moléculaire et la ramification. Dans de nombreux cas, la caractérisation rhéologique est beaucoup plus rapide que ses homologues.

Dans le processus d'extrusion, la densité du produit est le facteur le plus déterminant pour les coûts de production et la rentabilité globale du processus de fabrication. Une réduction de la densité réduit les coûts de la matière première. Cependant, si la densité du produit est maintenue trop faible, cela dégrade les propriétés mécaniques et la précision géométrique. Par conséquent, un équilibre critique est essentiel pour réduire les coûts des matériaux tout en maintenant une résistance et une précision adéquates. La densité de la mousse de PVC peut être contrôlée en faisant varier le type et la quantité d'additifs composés, les paramètres de traitement (température, vitesse de la vis) ou les deux.

L'objectif principal de l'ajustement continu des paramètres de fonctionnement est de garantir une qualité de fusion constante. Des recherches ont montré que la viscosité du produit fondu est probablement le meilleur indicateur de la qualité du produit fondu (Cogswell, 1981). Pour les matériaux plus visqueux, il faut fournir plus de force et ajuster d’autres conditions, comme la température. Les fabricants doivent soigneusement comprendre ces informations pour garantir des conditions appropriées et la meilleure utilisation des ressources. Pour optimiser les paramètres de fonctionnement, un moniteur en temps réeloring de viscosité à l'état fondu est nécessaire.

Défis

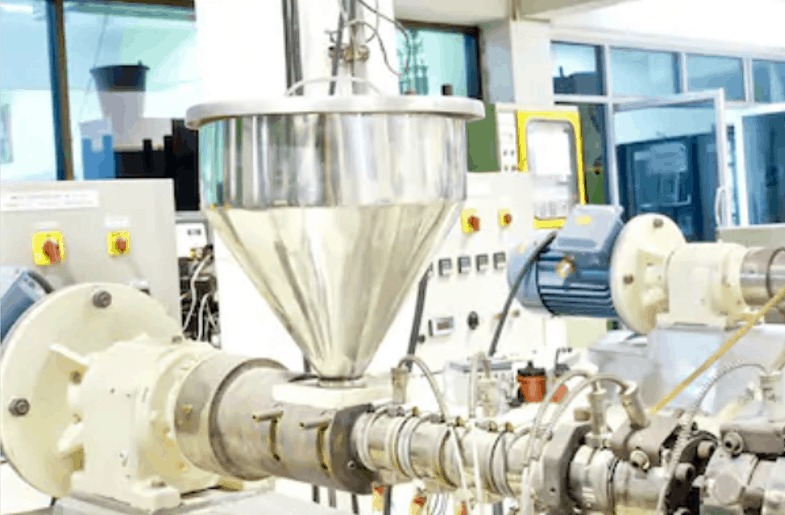

Les techniques d'extrusion les plus utilisées sont l'extrusion à une ou à deux vis. Les granules de plastique sont poussés par une vis se déplaçant de la zone d’alimentation vers la matrice, et les granules fondent avec la chaleur produite par la contrainte de cisaillement et le chauffage du cylindre.

Application liée

La plupart des matériaux polymères présentent un comportement extrêmement compliqué, en particulier en cas de fusion de polymères. L'application nécessite des mesures dans des conditions très difficiles - à haute pression (50-100 MPa) et à haute température (environ 150-300 ° C). En HPHT, il existe un risque élevé de problèmes de précision et de fiabilité.

Problèmes avec la surveillance des processusoring avec consommation électrique du moteur

Peu de sociétés de traitement du plastique surveillent la consommation électrique du moteur de l'extrudeuse pour étudier la stabilité de la masse fondue, la qualité du produit final et l'efficacité énergétique. Cependant, il y a peu de défis avec cette technique:

- L'installation de compteurs d'électricité pour chaque extrudeuse est coûteuse et des modèles mathématiques basés sur des paramètres de processus pourraient constituer une meilleure alternative.

- Les modèles existants dépendent fortement de la géométrie des extrudeurs et des matériaux polymères, il est difficile d'utiliser le même modèle sur différents cas d'utilisation sans formation supplémentaire.

Problèmes avec la surveillance des processusoring avec pression de fusion

Dans l'industrie, la pression de fusion à proximité de la pointe de la vis est généralement considérée comme le principal indicateur de la qualité de la fusion. Peu de limitations avec cette technique:

- On sait que la pression est proportionnelle à la vitesse de la vis, mais elle est également légèrement affectée par la température de fusion, la géométrie de la vis et le matériau polymère en cours de traitement.

- Une pression de fusion instable provoque des fluctuations du débit et des variations de la qualité du produit final.

Limites des techniques traditionnelles de mesure de la viscosité

Le comportement rhéologique de la plupart des matériaux polymères est assez complexe. La viscosité dépend à la fois du cisaillement et de l’histoire thermique. Souvent, la viscosité du polymère est mesurée hors ligne. Un échantillon de composé polymère est fondu et placé dans un tube capillaire spécial (viscosimètre de verre) ou en incorporant un tube capillaire monté parallèlement à l'extrudeuse lors de mesures en ligne. Les deux techniques impliquent des retards importants résultant du temps nécessaire à la fusion à travers les lignes de transit et le capillaire. Dans certains cas, des viscosimètres sont montés sur les lignes d'extrusion. Ils mesurent la contrainte exercée sur la paroi de la filière en mesurant la chute de pression le long d'une fente ou d'un capillaire, et le débit est mesuré à l'aide d'un débitmètre supplémentaire. Bien que ces méthodes produisent des mesures de viscosité plus pertinentes pour le processus d'extrusion, le débitmètre perturbe souvent le flux de matière fondue, modifiant ainsi les caractéristiques de l'écoulement d'origine.

Les viscosimètres mécaniques et électromécaniques conventionnels conçus principalement pour les mesures en laboratoire sont difficiles à intégrer dans le système de contrôle et de surveillance.oring environnement. La méthodologie actuelle de test dans des laboratoires hors site n'est pas optimale et coûteuse en raison des défis logistiques d'expédition et des coûts fixes élevés. Les changements complexes qui se produisent à l'intérieur d'un moteur ou d'un compresseur ne peuvent souvent pas être déterminés à partir d'un échantillon d'huile de routine, car les données représentées par un tel échantillon reflètent simplement un instantané de l'état de l'huile au moment où l'échantillon est prélevé et les instruments conventionnels peuvent être affectés par taux de cisaillement, température et autres variables.

Pourquoi la mesure de rhéologie en ligne en temps réel est-elle importante?

La surveillance de la viscosité en ligne en temps réel présente plusieurs avantages motivants du point de vue des coûts, de l'environnement et de la logistique.oring dans le processus de production de polymères. Il s’agit d’un excellent outil pour la caractérisation des matériaux et à diverses fins de dépannage. Les principaux avantages sont les suivants :

Avantages économiques et logistiques, coûts de production réduits: L'analyse en ligne de la viscosité réduirait le nombre d'échantillons envoyés aux laboratoires hors site, ainsi que les coûts impliqués. Les résultats continus des analyses sur site réduiraient également la main-d'œuvre / les coûts d'expédition et les erreurs d'échantillonnage.

Les mesures de rhéologie peuvent aider à dépanner pendant le traitement du polymère et à réduire les erreurs:

- Peau de requin: Les matériaux qui ne sont pas très fins au cisaillement sont sujets à la peau de requin à un débit relativement faible. Les informations de viscosité du matériau à la température de traitement (dans la région des lèvres) peuvent être essentielles pour réduire la contrainte de cisaillement, augmenter la température de la matrice ou utiliser des additifs qui favorisent le glissement et évitent le défaut.

- Instabilité de la bulle dans le soufflage du film: Une faible résistance à la fusion du matériau peut être à l'origine de ce défaut. Les valeurs de viscosité et / ou de résistance à la fusion des matériaux peuvent être utilisées pour comparer la stabilité des bulles de différents matériaux et choisir le bon matériau pour l’application. Le refroidissement peut aider à réduire la température de la bulle et ainsi augmenter la résistance à la fusion.

- Mauvais mélange de deux polymères: Lorsque la différence de viscosité entre les deux polymères à mélanger est importante (par exemple sur des durées 5), le mélange est extrêmement difficile car la contrainte de cisaillement exercée par la matrice sur la phase dispersée de viscosité supérieure n'est pas assez importante pour provoquer la rupture. L'action corrective consisterait à utiliser une matrice de viscosité plus élevée.

Amélioration de la qualité du produit final: Les mesures rhéologiques de la matière première et du produit final peuvent caractériser les propriétés du produit telles que la résistance aux chocs, l'optique, le gauchissement, la fragilité, etc. Surveillance continueoring peut aider à détecter toute modification ou dégradation pouvant survenir pendant le processus d’extrusion.

Utilisation réduite d'énergie: Pour optimiser les paramètres de fonctionnement, un moniteur en temps réeloring de viscosité à l'état fondu est nécessaire. Une utilisation optimale des ressources et de l'électricité dans la production avec un contrôle strict des processus est assurée grâce à des mesures rhéologiques en ligne en temps réel.

Sécurité accrue des travailleurs: D'autres facteurs tels que les exigences en matière de santé et de sécurité lors de l'utilisation de solvants, la protection de l'environnement et la nécessité de faire effectuer ces tests à un personnel spécialisé (qui doit être effectué en laboratoire) ajoutent à la grande popularité de la méthode sans solvant.

Temps de réponse plus rapides: Une analyse de la viscosité (et de la densité) in situ réduirait / éliminerait le délai entre l'échantillonnage et la réception d'une réponse du laboratoire.

Environnement: L'utilisation des ressources peut être maximisée grâce à la surveillance en ligneoring systèmes, ce qui entraîne une réduction du gaspillage, ce qui est bon pour l'environnement. Durabilité améliorée grâce à la réduction des émissions.

Rheonics' Solutions

La mesure automatisée et en temps réel de la viscosité en ligne est essentielle à la production de polymères. Rheonics propose les solutions suivantes, basées sur un résonateur de torsion équilibré, pour le contrôle et l'optimisation des processus dans le traitement des polymères :

- En ligne Viscosité des mesures: Rheonics» SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

La mesure automatisée de la viscosité en ligne via SRV ou SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire utilisées pour la mesure de la viscosité par les méthodes traditionnelles. Le capteur est situé en ligne afin de mesurer en continu la viscosité (et la densité en cas de SRD). Utilisation d'un SRV/SRD pour la surveillance du processusoring peut améliorer la productivité et augmenter les marges bénéficiaires. Les deux capteurs ont un format compact pour une installation OEM et ultérieure simple. Ils ne nécessitent aucune maintenance ni reconfiguration. Les deux capteurs offrent des résultats précis et reproductibles, quels que soient la manière et l'endroit où ils sont montés, sans nécessiter de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N’utilisant aucun consommable, les SRV et SRD sont extrêmement faciles à utiliser.

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. Ces capteurs peuvent facilement faire face à des déplacements réguliers. L'élément capteur se trouve directement dans le fluide, sans boîtier spécial ni cage de protection requis.

Relevés instantanés précis des conditions de processus - Vue d'ensemble complète du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. La viscosité en temps réel peut être surveillée sur un ordinateur. Plusieurs capteurs sont gérés à partir d’un seul tableau de bord réparti dans toute l’usine. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Insensible aux chocs, aux vibrations ou aux conditions d'écoulement.

Installation facile et aucune reconfiguration / recalibration nécessaire

Remplacez les capteurs sans remplacer ni reprogrammer l'électronique, remplacements instantanés du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification du coefficient d'étalonnage. Montage facile. Se visse dans le filetage NPT ¾" du raccord de ligne d'encre. Pas de chambres, O-ring joints ou garnitures. Facilement retiré pour le nettoyage ou l'inspection. SRV disponible avec bride et tri-clamp Connexion pour un montage et un démontage faciles.

Faible consommation d'énergie

Alimentation CC 24V avec une consommation de courant inférieure à 0.1 A en fonctionnement normal

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV dispose de la gamme opérationnelle la plus large du marché des viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP à 50,000 cP

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Nettoyer en place (CIP)

SRV (et SRD) surveille le nettoyage des lignes par moniteuroring la viscosité (et la densité) du solvant lors de la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre. Alternativement, SRV fournit des informations au système de nettoyage automatisé pour garantir un nettoyage complet et reproductible entre les analyses, contrairement au cas des capillaires en verre.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne, le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez le processus de prise de décision en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres en ligne possèdent la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire.

Produit (s) suggéré (s) pour l'application

• Large plage de viscosité - surveillez le processus complet

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Construction entièrement en métal (acier inoxydable 316L)

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des lignes de processus existantes

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

• Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Construction entièrement en métal (acier inoxydable 316L)

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des tuyaux existants

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire