Introduction

Le marquage des produits est de plus en plus examiné par l'industrie pharmaceutique en raison de la pression exercée par trois facteurs: la réglementation, l'esthétique et le coût. Afin de prévenir les erreurs de préparation et les erreurs de médication dans les comprimés manipulés sur les sites médicaux, des comprimés offrant une excellente discrimination visuelle sont nécessaires. Outre les exigences réglementaires, les fabricants de schémas d’identification sélectionnés par les fabricants de schémas d’identification SODF (formes de dosage orales solides) dépendent de leurs objectifs en matière de stratégie de marque, de marketing, d’illustrations et de stratégie de dosage. Les options technologiques d’identification comprennent l’abaissement, l’impression (impression traditionnelle, impression à jet d’encre continue et thermique) et le marquage au laser ultraviolet. La méthode choisie par le fabricant dépend du contenu, du format et de la complexité des identifiants requis pour répondre aux besoins de l’entreprise. Pour les fabricants de produits pharmaceutiques, l’impression numérique laisse entrevoir une meilleure protection de la marque et un autre facteur de dissuasion contre la contrefaçon. Les marquages sur les doses peuvent indiquer les marques, les noms de produits, la force de la dose et les détails du fabricant.

Les progrès de la technologie d'identification associés aux téléphones intelligents et à d'autres appareils électroniques personnels équipent Internet of Things aux comprimés et gélules pharmaceutiques. L'impression de codes Data Matrix sur des comprimés peut permettre d'authentifier des comprimés et des capsules simples administrés à des patients / sujets individuels. Les avertissements sur les interactions médicamenteuses peuvent être efficacement diffusés en imprimant sur des comprimés. Les patients pourraient simplement scanner des comprimés et des gélules pour vérifier leur identité, puis obtenir des données d'une base de données en ligne sur des combinaisons potentiellement dangereuses.

Candidature

Les entreprises pharmaceutiques s'efforcent de différencier leurs produits des produits concurrents. L'habillage commercial d'un produit - ses caractéristiques physiques, telles que sa forme, sa taille, sa couleur et son impression - est une combinaison unique de caractéristiques qualifiées de propriété intellectuelle protégée par la loi dans de nombreux pays.

Le débosselage d’une tablette peut répondre aux exigences de base en matière d’identification de tablette, mais il existe des limites quant à la taille et au type d’abaissement qu’une perforatrice de presse à comprimés peut fournir. Les techniques de débosselage rendent les comprimés susceptibles de cueillir et de coller, ce qui conduit à une qualité médiocre des comprimés et à des fonctions d'identification incomplètes ou manquantes sur les comprimés, pouvant entraîner le rejet de ces comprimés. Le marquage laser UV permet un marquage indélébile sur les métaux, les plastiques, les céramiques, les composites et les semi-conducteurs avec facilité et précision. Cependant, l’impression à jet d’encre domine toujours dans des applications spécifiques où les couleurs sont nécessaires pour les logos ou les exigences de sécurité (par exemple, jaune ou rouge). Les lasers ne peuvent marquer que sur une échelle de gris, la coloration est donc impossible. Même si les lasers produisent des couleurs, la répétabilité est extrêmement difficile. L'impression Ink ‐ Jet fournit des nuances de couleurs RVB ou CMJN complètes. Elle convient tout particulièrement aux marques nécessitant une coloration telle que les étiquettes d'avertissement ou de danger - d'une pertinence extrême dans les applications d'impression pharmaceutique.

L'impression sur des comprimés et des capsules finis avec de l'encre permet aux fabricants d'inclure des logos ou des symboles détaillés et d'imprimer en plusieurs couleurs, augmentant ainsi le nombre de possibilités d'identification des schémas. C'est une technologie mature et utilisée depuis plus de 60 ans. L'approche de base consiste à transférer l'encre d'un motif gravé sur un rouleau ou un tampon en caoutchouc, puis sur la tablette / capsule. Il existe plusieurs techniques d'impression traditionnelle - héliogravure et tampographie, offrant toutes deux des fonctionnalités similaires et se différenciant principalement par leur débit.

L'impression jet d'encre est une méthode récente, qui a été acceptée dans l'industrie pharmaceutique. Il offre la plus grande polyvalence en termes de schémas d'impression et de couleurs multiples, de logos complexes et de codes lisibles par machine. Avec l'impression jet d'encre continue, le format d'impression et le séquençage des données peuvent être facilement modifiés à l'aide d'un logiciel. L'impression à jet d'encre offre une alternative au gaufrage des comprimés non couchés, dont certains sont trop mous pour le gaufrage (par exemple - ODT de comprimés à désintégration orale).

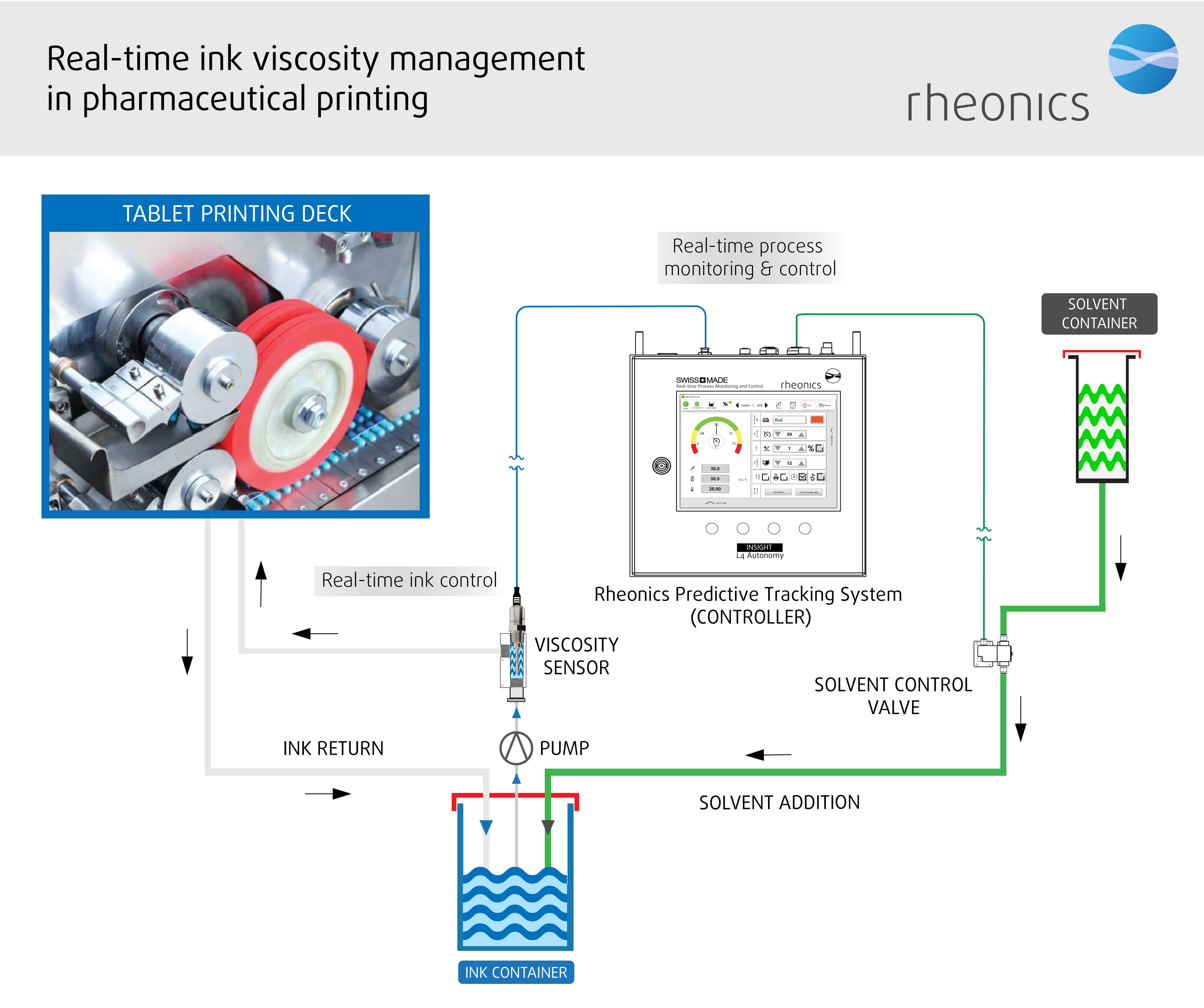

Avec l'impression à jet d'encre continue, un flux d'encre en recirculation est fourni à une buse qui l'applique à la tablette ou à la capsule. Toute encre non utilisée coule dans le réservoir. Les gouttelettes d'encre sont produites par vibration de la tête d'impression à l'aide d'un cristal piézoélectrique et sont déviées par des électrodes sous tension pour frapper la surface du produit. Le processus est extrêmement rapide pour produire des impressions précises, nettes avec une bonne résolution. La majeure partie de l'encre utilisée dans les imprimantes recircule en continu, ce qui entraîne une perte de solvant par évaporation. Le taux d'évaporation des diluants utilisés peut avoir un effet sur la qualité d'impression et la capacité d'exécution. Pour assurer une qualité d'impression constante, une boucle de contrôle basée sur la viscosité de l'encre est utilisée pour ajouter du solvant de maquillage. Les contrôles permettent d'orchestrer le fonctionnement de tous les composants pour obtenir les résultats souhaités.

Afin d’optimiser l’efficacité et la qualité, il est absolument nécessaire de compenser la perte de solvant en ajoutant de temps à autre une petite quantité de diluant, pendant l’opération, afin de maintenir la viscosité optimale pour une utilisation optimale en fonction de la situation.

Pourquoi la gestion de la viscosité est-elle essentielle dans le processus d'impression pharmaceutique?

Les facteurs généraux et significatifs qui rendent la gestion de la viscosité essentielle dans l’impression pharmaceutique sont les suivants:

- Qualité d'impression: Les comprimés doivent être conformes aux spécifications du produit fini et à toutes les exigences réglementaires appropriées, et cela peut être garanti. La variation de la viscosité entraîne une modification importante des propriétés de l'encre à base aqueuse et à base de solvant, affectant ainsi la facilité d'impression, la résistance à la décoloration et le séchage.

- Réduire les erreurs d'impression: Le contrôle de la viscosité peut aider à réduire la fréquence des erreurs - collage et prélèvement, impression faible (trait fin), impression large (floue et délavée), impression manquante (incomplète) et bavure (produit imprimé tacheté).

- Couleur : La cohérence et la densité des couleurs sont essentielles à la qualité d'impression. Le contrôle de la viscosité de l’encre est la clé de la cohérence des couleurs car c’est le facteur le plus varié. Le pourcentage de matière sèche de fluide est la caractéristique de l'encre qui lui donne sa couleur. La viscosité de l’encre est un indicateur du pourcentage de solides du fluide.

- Prix: Imprimer avec une viscosité incorrecte ne nuit pas à la qualité. Une mauvaise gestion de la viscosité augmente l'utilisation de pigments et de solvants, ce qui affecte les marges bénéficiaires.

- Déchets: Les matériaux rejetés en raison de leur mauvaise qualité peuvent être réduits grâce à une gestion appropriée de la viscosité.

- Rendement : L'élimination du contrôle manuel de la viscosité libère du temps des opérateurs et leur permet de se concentrer sur d'autres tâches.

- Environnement: Réduire l'utilisation de pigment et de solvant est bon pour l'environnement.

- Conformité : L'identification à dose aide à la différenciation des produits et améliore la sécurité des produits. Peut-être dans une plus grande mesure que d'autres industries, l'impression pharmaceutique exige une impression de la plus haute qualité. La lisibilité et le contraste ne sont pas négociables en ce qui concerne les codes réglementaires et de traçabilité.

Une fois que l'environnement d'impression est établi et que les encres sont ajustées pour répondre à leurs besoins, il ne faut généralement que peu d'efforts pour maintenir leur intégrité. Pour assurer une impression de haute qualité et constante, le changement de viscosité de l'encre dans le flux de processus est surveillé en temps réel, en effectuant des mesures à partir d'une ligne de base plutôt qu'en mesurant simplement des valeurs absolues, et en ajustant la viscosité en ajustant les solvants et la température limites spécifiées.

Problèmes de processus

Les viscosimètres de laboratoire existants ont peu d’intérêt dans les environnements de traitement car la viscosité est directement affectée par la température, le taux de cisaillement et d’autres variables très différentes hors ligne de ce qu’elles sont en ligne. Traditionnellement, les opérateurs mesuraient la viscosité de l’encre d’impression à l’aide du gobelet à efflux ou du gobelet Zahn. La procédure est fastidieuse et prend beaucoup de temps, en particulier si l’encre doit être filtrée au préalable. C'est assez imprécis, incohérent et non répétable même avec un opérateur expérimenté.

Certaines sociétés utilisent des systèmes de gestion thermique pour maintenir le point d'application à une température optimale déterminée afin d'obtenir une viscosité d'encre constante. Mais la température n'est pas le seul facteur affectant la viscosité. Le taux de cisaillement, les conditions d'écoulement, la pression et d'autres variables peuvent également affecter les variations de viscosité. Les systèmes à température contrôlée ont également de longues durées d'installation et un encombrement important.

Les viscosimètres à vibration conventionnels sont déséquilibrés et nécessitent des masses importantes pour éviter une influence importante des forces de montage.

Rheonics' Solutions

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour contrôler la viscosité de l'encre. Rheonics propose les solutions suivantes, basées sur un résonateur de torsion équilibré, pour le contrôle et l'optimisation du processus d'impression :

- En ligne Viscosité des mesures: Rheonics» SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

La mesure automatisée de la viscosité en ligne via SRV ou un SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire utilisées pour la mesure de la viscosité par les méthodes traditionnelles. Le capteur est situé en ligne de sorte qu'il mesure en permanence la viscosité de l'encre (et la densité dans le cas d'un SRD). La cohérence d'impression est obtenue grâce à l'automatisation du système de dosage via un contrôleur utilisant des mesures de viscosité continues en temps réel. En utilisant une VRS dans une ligne de processus d'impression, l'efficacité du transfert d'encre est améliorée, ce qui améliore la productivité, les marges bénéficiaires et les objectifs environnementaux. Les deux capteurs ont un facteur de forme compact pour une installation OEM simple et ultérieure. Ils ne nécessitent aucune maintenance ou reconfiguration. Les deux capteurs offrent des résultats précis et reproductibles, quel que soit le lieu ou le lieu de montage, sans avoir besoin de chambres spéciales, de joints en caoutchouc ou de protections mécaniques. N'utilisant aucun consommable, SRV et SRD sont extrêmement faciles à utiliser.

Une fois l'environnement d'impression établi et les encres ajustées pour répondre à leurs besoins, peu d'efforts sont généralement nécessaires pour maintenir l'intégrité des encres d'impression avec un contrôle strict des paramètres avec Rheonics systèmes de contrôle de la viscosité de l’encre.

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans les lignes d'encre, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur sur la presse et sur les chariots d'encre.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits d'encre. Ces capteurs peuvent facilement faire face à des déplacements réguliers. L'élément capteur se trouve directement dans le fluide, sans boîtier spécial ni cage de protection requis.

Relevés instantanés précis des conditions d'impression - Vue d'ensemble complète du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. La viscosité de l'encre en temps réel peut être surveillée sur un ordinateur. Plusieurs capteurs sont gérés à partir d’un seul tableau de bord réparti dans toute l’usine. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Aucun effet des vibrations de la presse à imprimer.

Installation facile et aucune reconfiguration / recalibration nécessaire - temps de maintenance et d'immobilisation minimum

Remplacez les capteurs sans remplacer ni reprogrammer l'électronique, remplacements instantanés du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification du coefficient d'étalonnage. Montage facile. Se visse dans le filetage NPT ¾" du raccord de ligne d'encre. Pas de chambres, O-ring joints ou garnitures. Facilement retiré pour le nettoyage ou l'inspection. SRV disponible avec bride et tri-clamp Connexion pour un montage et un démontage faciles.

Faible consommation d'énergie

Alimentation CC 24V avec une consommation de courant inférieure à 0.1 A en fonctionnement normal

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV dispose de la gamme opérationnelle la plus large du marché des viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP à 50,000 cP

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Obtenez la bonne qualité d'impression, réduisez les coûts et améliorez la productivité

Intégrez un SRV / SRD dans la ligne de traitement et assurez la cohérence des couleurs tout au long du processus d'impression. Obtenez des couleurs constantes sans vous soucier des variations de couleur. SRV (et SRD) surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et empêche l'utilisation excessive de pigments et de solvants coûteux. Un approvisionnement en encre fiable et automatique accélère le processus d'impression et permet aux opérateurs de gagner du temps. Optimisez le processus d'impression avec une VRS et constatez des taux de rejet moins élevés, moins de déchets, moins de réclamations des clients, moins de fermetures de la presse et des économies de coûts en matériel. Et au bout du compte, cela contribue à de meilleurs résultats et à un meilleur environnement!

Nettoyer en place (CIP)

SRV (et SRD) surveille le nettoyage des lignes d'encre par moniteuroring la viscosité (et la densité) du solvant lors de la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi une conformité totale en termes de normes sanitaires des installations de fabrication de médicaments.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne, le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez le processus de prise de décision en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres en ligne possèdent la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire.

Produit (s) suggéré (s) pour l'application

• Large plage de viscosité - surveillez le processus complet

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Toutes les pièces mouillées en titane 5 de qualité titane sont scellées hermétiquement

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des lignes de processus existantes

• Toutes les pièces mouillées en titane 5 de qualité titane sont scellées hermétiquement

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

• Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

• Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

• Construction entièrement en métal (acier inoxydable 316L)

• Mesure de la température du fluide intégrée

• Facteur de forme compact pour une installation simple dans des tuyaux existants

• Facile à nettoyer, aucun entretien ni reconfiguration nécessaire