Principaux avantages de la gestion de la viscosité dans les applications de mélange :

- Opérations de mélange précises et efficaces - économies significatives en coûts de matériaux et d'énergie

- Changement de produit transparent: agilité pour gérer les différentes et nouvelles variantes de produits et la provenance des produits

- Conformité avec la réglementation

- Optimiser les systèmes CIP

Introduction

Dans de nombreux procédés de fabrication, le mélange est une étape cruciale. Il n'a peut-être pas d'exigences de précision strictes, mais le sur-mélange gaspille toujours de l'énergie et du temps. Dans la plupart des cas, le mélange est cependant beaucoup plus précis. Un sous-mélange laisse divers composants inégalement répartis, tandis qu'un sur-mélange peut altérer le produit final.

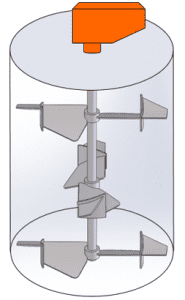

Il y a plusieurs raisons pour lesquelles un réacteur ne produit pas à sa pleine capacité. En général, le système de mélange doit être vérifié comme l'une des premières choses à vérifier en fonction des symptômes. Le processus d'agitation, après tout, est une partie critique du processus de réaction et c'est l'une des technologies qui peuvent être modifiées ou améliorées pour optimiser l'ensemble du processus.

Il y a plus de facteurs à prendre en compte que l'agitateur lui-même lors de l'établissement d'un environnement de mélange unique - y compris les pales de l'agitateur, les chicanes, les garnitures mécaniques, les entraînements et les procédures de fonctionnement (angle de pale, tr/min, nombre de niveaux, etc.). Les caractéristiques du produit et les exigences de température créent un éventail complexe d'options. Il est essentiel de considérer tous ces facteurs lors de l'établissement ou de la reconstruction des paramètres du processus.

Qu'est-ce qui rend les processus de mélange complexes ?

Produits et procédés difficiles

Les propriétés physiques de certains produits les rendent difficiles à mélanger. Étant donné que ces propriétés peuvent être ce qui rend un produit efficace ou souhaitable, le produit ne peut pas être fabriqué avec des propriétés différentes pour augmenter la facilité de mélange.

Comportement non newtonien

Une propriété particulièrement difficile est la viscosité non newtonienne, une caractéristique des articles de tous les jours courants comme les produits de soins personnels, les peintures et les aliments. La viscosité a pour effet de résister au mouvement du fluide, de sorte que le mouvement créé par une roue de mélangeur dans un fluide visqueux peut disparaître avant qu'il ne déplace tout le contenu du réservoir. Avec tous les fluides non newtoniens, il est possible qu'une partie d'un réservoir reste non mélangée en raison d'un mouvement de fluide inadéquat.

Le comportement non newtonien devient généralement évident dans les fluides avec des viscosités supérieures à environ 1,000 1 cP (XNUMX Pa-sec). À ce stade, la viscosité à elle seule rend le mélange du fluide plus difficile que le mélange de fluides aqueux à faible viscosité. Les petites roues peuvent simplement percer un trou dans le fluide, tandis que les grandes roues peuvent déplacer un lot entier. Une approche pour mélanger des fluides non newtoniens et d'autres fluides visqueux consiste à utiliser de grandes roues ou plusieurs roues, de sorte que le fluide n'ait pas à se déplacer aussi loin du mélangeur pour atteindre d'autres parties du réservoir.

Les fluides non newtoniens présentent une dépendance au cisaillement, c'est-à-dire que la viscosité change lorsque le fluide est cisaillé (déplacé) par le mélangeur. Un fluide qui subit une diminution de viscosité lorsqu'il est soumis à un cisaillement est appelé amincissement par cisaillement, tandis qu'un fluide qui subit une augmentation de viscosité sous cisaillement est appelé épaississement par cisaillement. L'influence du cisaillement sur la viscosité apparente est proportionnelle à la vitesse de rotation.

Les fluides non newtoniens indépendants du temps sont influencés par le taux de cisaillement qui leur est appliqué. Les fluides fluidifiants par cisaillement indépendants du temps sont souvent appelés pseudoplastiques, car ils se comportent comme des polymères fondus. Les fluides épaississants par cisaillement sont parfois appelés fluides dilatants, car beaucoup sont des boues à haute concentration qui doivent se dilater (se dilater) au niveau des particules pour s'écouler.

Les fluides non newtoniens dépendant du temps changent la viscosité apparente non seulement avec le taux de cisaillement, mais aussi pendant et après le cisaillement appliqué. Les fluides rhéofluidifiants dépendant du temps sont décrits comme thixotrope. La peinture au latex est un fluide thixotrope courant. La peinture s'amincit lorsqu'elle est cisaillée par le pinceau ou le rouleau lors de son application. Bien que la peinture soit fine, elle s'étale uniformément et les coups de pinceau disparaissent. Une fois le cisaillement du processus d'application terminé, la peinture commence à s'épaissir à nouveau, de sorte qu'elle ne coule pas sur le mur ou sur l'élément peint. Ce comportement thixotrope peut rendre problématique même le mélange de peinture au latex en vue de son utilisation. Certains fluides fluidifiants par cisaillement dépendant du temps subissent une réduction permanente de la viscosité, faisant du temps de mélange un facteur important pour obtenir les propriétés souhaitées du produit. Les fluides épaississants par cisaillement dépendant du temps sont appelés rhéopectique fluides. L'encre d'imprimerie peut présenter des propriétés rhéopectiques.

Certains fluides non newtoniens plus difficiles ont des propriétés viscoélastiques ou de limite d'élasticité. UNE viscoélastique fluide se comporte comme une pâte à pain ou une pâte à pizza lorsqu'il revient à son état d'origine. Lorsque la pâte est mélangée ou pétrie, elle peut s'étirer et se déplacer ; lorsque la force appliquée est supprimée, la pâte a tendance à revenir (au moins partiellement) à l'endroit où elle se trouvait avant d'être étirée. En raison à la fois de la viscosité élevée et du comportement élastique, un équipement spécial est souvent nécessaire pour mélanger les matériaux viscoélastiques. L'équipement de mélange de pâte, par exemple, a généralement des lames qui s'étirent et plient ou coupent la pâte (par exemple, une palette ou un crochet pétrisseur dans un mélangeur de cuisine). Les fluides à limite d'élasticité sont plus facilement identifiés par leurs caractéristiques de type gel et leur résistance initiale au mouvement. Certains fluides courants de contrainte de rendement incluent le ketchup, la mayonnaise, le gel pour les cheveux et la lotion pour les mains. Une certaine force minimale doit être appliquée avant qu'un fluide à limite d'élasticité s'écoule. Les fluides à limite d'élasticité peuvent former une caverne de fluide en mouvement autour de la roue, avec un fluide stagnant entourant le volume en mouvement.

Le mélange de fluides non newtoniens peut être doublement compliqué lorsque le processus de mélange crée les propriétés non newtoniennes. Par exemple, un processus de formulation peut commencer avec un liquide à faible viscosité, et le mélange fait augmenter la viscosité jusqu'à ce que le fluide devienne non newtonien. Parfois, la puissance du mélangeur peut être utilisée comme indicateur de la viscosité finale du fluide.

L'objectif de pratiquement tous les processus de mélange est le même : atteindre le niveau d'homogénéité requis. Le mélange et le mélange sont des étapes courantes dans toutes les industries de transformation :

- Nourriture

- Pharmaceutiques

- Produits chimiques

- Cosmétiques

- Encres, peintures et revêtements

- Autonomie des batteries

- Adhésifs et Scellants

Non seulement le mélange nécessite une composition et un pourcentage de matières solides corrects, mais la viscosité doit être maintenue afin d'obtenir un produit cohérent. L’ensemble du processus de mélange/mélange doit être régulé en permanence. Le degré de variabilité de la viscosité des différentes parties de l’échantillon est un véritable indicateur du degré d’homogénéité du mélange. Moniteur de viscosité continuoring tout au long du processus de mélange, il s'agit d'une méthode précise pour mesurer et éventuellement contrôler les paramètres clés (comme le % de solides) pour atteindre les propriétés cibles.

FAQ sur l'application

Comment et pourquoi la viscosité affecte-t-elle le mélange ?

La viscosité du fluide inhibe le mouvement du fluide, de sorte que le mouvement d'une roue dans un liquide visqueux peut disparaître avant qu'il ne déplace tout le contenu du réservoir. Dans les fluides non newtoniens, il est possible qu'une partie du réservoir reste non mélangée en raison d'un mouvement de fluide insuffisant.

Le temps de mélange, la vitesse, la sélection de la turbine de l'agitateur et les caractéristiques du récipient de mélange peuvent tous être modifiés pour obtenir les résultats de mélange souhaités.

La conception et la sélection des roues de l'agitateur sont influencées par les densités des matériaux, les caractéristiques de cisaillement et le temps de mélange. La sélection appropriée de la turbine est cruciale pour un mélange efficace.

Le mélange à haute viscosité nécessite généralement une turbine à faible cisaillement pour maintenir les fluides uniformément visqueux. Les réservoirs de mélange nécessitent souvent des roues à dégagement réduit, telles que des roues en spirale ou à ancre, ou des profils aérodynamiques à haute viscosité pour maintenir une viscosité uniforme. Tout le contenu du conteneur est mélangé de manière adéquate par une turbine à faible cisaillement. Les fluides très visqueux, lorsqu'ils sont mélangés avec une turbine à cisaillement élevé, se comporteront différemment des fluides dans les parties extérieures du réservoir de mélange. Il peut en résulter un produit final de qualité inférieure. La viscosité augmente la traînée sur les réservoirs et autres éléments internes (comme les chicanes). Pour les fluides très visqueux, des chicanes peuvent ne pas être nécessaires.

Les fluides à faible viscosité peuvent bénéficier de l'agitation supplémentaire des chicanes. La conception des systèmes de mélange doit prendre en compte non seulement la viscosité initiale des fluides, mais également les changements de viscosité dus aux changements de température et de taux de cisaillement.

Comment mélangez-vous ou mélangez-vous des liquides à haute et faible viscosité ?

Pour mélanger des liquides de viscosités différentes, commencez par un liquide de viscosité plus faible, puis ajoutez un liquide de viscosité plus élevée. Ceci est plus économe en énergie car le mélangeur n'a pas besoin d'être dimensionné pour gérer des viscosités très élevées. De la couleur et du colorant peuvent être ajoutés à la fin, car cela servira d'indicateur visuel qu'un mélange cohérent a été obtenu.

Comment mélanger des liquides à haute viscosité ?

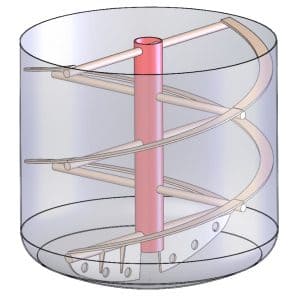

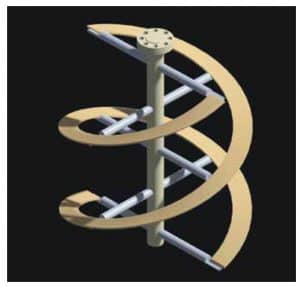

Les fluides à haute viscosité nécessitent une turbine de mélange qui peut fonctionner efficacement dans un régime d'écoulement laminaire avec une viscosité élevée. Les roues d'ancrage, les roues de porte et les roues à double hélice sont des roues à écoulement laminaire typiques.

La turbine HiFlow à double pas de grand diamètre crée une zone de mélange essentiellement sur tout le diamètre du réservoir de mélange, permettant une circulation de haut en bas pour des applications telles que la fabrication d'adhésifs/colles. Les matières visqueuses ne peuvent pas contourner la zone de mélange puisque la roue balaie tout le diamètre de la cuve. Il fournit une excellente agitation dans la zone de transition (nombre de Reynolds compris entre 10 et 10,000 XNUMX) sans avoir besoin de chicanes.

Impulseurs à double hélice | La source: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Roues à grand débit à double pas | La source: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Comment créer un mélange de poudre homogène ?

Le mélange de poudres et de matériaux granulaires est important dans de nombreux processus dans les industries alimentaire, pharmaceutique, papetière, plastique et du caoutchouc. Le produit final doit répondre à trois exigences importantes : le débit, l'homogénéité et l'échantillonnage pour évaluer la mixité.

En général, pour caractériser la qualité d'un mélange, plusieurs échantillons doivent être prélevés et analysés. En comprenant le mécanisme de mélange, la position d'échantillonnage peut être choisie de sorte que les régions ou les sections se déplaçant lentement aient tendance à montrer une ségrégation. Les méthodes d'échantillonnage sont conçues pour donner théoriquement des échantillons représentatifs, en supposant que toute erreur d'échantillonnage est négligeable. Étant donné que les variations dans les échantillons de mélange de poudres seraient liées à la distribution granulométrique, il est impossible de mesurer l'efficacité absolue de la technique.

Comment se déroule la surveillance en ligneoring des outils qui font progresser la technologie du mixage ?

L’homogénéité du mélange est de la plus haute importance dans l’industrie pharmaceutique afin de garantir que la substance médicamenteuse est répartie uniformément dans le mélange poudre/granulés. Il est courant de recourir à des voleurs d’échantillons pour échantillonner des mélanges pharmaceutiques. L'échantillonnage voleur présente l'avantage que les échantillons peuvent être collectés dans de grands mélangeurs et ensuite mélangés jusqu'à ce que le temps de mélange optimal soit atteint. L’échantillonnage en flux est une autre alternative à l’échantillonnage des voleurs. Il ne peut pas cibler des emplacements soupçonnés de fournir un mélange sous-optimal. Les flux d’échantillonnage sont conçus pour obtenir des échantillons représentatifs et non pour se concentrer sur des emplacements spécifiques. Lorsque l’ingrédient pharmaceutique actif du mélange s’avère conforme aux spécifications, le mélange est considéré comme homogène. Les résultats sont généralement exprimés en milligrammes par gramme d'ingrédient actif dans le mélange pharmaceutique et en écart type ou écart type relatif du contenu du médicament. Pour obtenir une estimation fiable, il faut prélever de nombreux échantillons. La qualité d'un mélange ne peut pas être déterminée rapidement en raison de la variance dans les quantités d'échantillons prélevées par les personnes et de la variance qui peut survenir lors de l'analyse. Aujourd'hui, il existe des alternatives plus prometteuses à l'échantillonnage pour le mixage.oring et étudier la dynamique du processus.

L'utilisation de mesures de viscosité dans le proche infrarouge (NIR) ou en ligne pour mesurer les profils de mélange en temps réel peut être utile pour étudier la dynamique de mélange de poudre. À mesure que les capteurs tels que les viscosimètres, le NIR et le traitement des données deviennent plus avancés, davantage de paramètres peuvent désormais être surveillés en ligne. Cette automatisation a conduit à une augmentation significative des données de test à collecter, rendant l'analyse statistique plus approfondie.

Quelles sont les différentes méthodes de mesure quantitative des temps de mélange ?

- Échantillonnage hors ligne : Si une technique d'analyse hors ligne est utilisée, un marqueur chimique tel qu'un sel, un colorant ou un acide particulier est ajouté au récipient de mélange et les échantillons sont prélevés régulièrement. La concentration du marqueur dans chaque échantillon est mesurée et le degré d'uniformité est déduit de ces mesures. L'installation d'un système d'échantillonnage approprié peut être difficile, et cette technique ne convient pas si le temps de mélange est très court, car il y aura généralement un temps d'échantillonnage fini.

- Mesures de mélange basées sur l'effet Schlieren: La technique basée sur Schlieren repose sur la diffusion de la lumière qui se produit lorsque deux liquides avec des indices de réfraction différents sont mélangés.

- Mesures de temps de mélange basées sur des thermocouples: Un test de temps de mélange basé sur un thermocouple peut être effectué en ajoutant un liquide qui a une température différente de la masse.

- Technique de sonde de conductivité: La technique du temps de mélange de la sonde de conductivité utilise un électrolyte dans le liquide ajouté comme marqueur. Des sondes de conductivité surveillent la conductivité locale en fonction du temps.

- Traitement des données de temps de mélange: Les données recueillies par les techniques de conductivité, de thermocouple ou de pH doivent être traitées pour obtenir un temps de mélange caractéristique pour le système à l'étude.

- RTD pour CSTR: La technique de la sonde de conductivité peut également être utilisée pour mesurer la distribution du temps de séjour des systèmes à flux continu en installant des sondes à l'entrée et à la sortie de la cuve de mélange.

Quels sont les problèmes de mélange les plus courants en ce qui concerne la viscosité ?

La suspension solide rend la mesure de la viscosité difficile. La viscosité des suspensions solides doit être mesurée à l'aide d'un viscosimètre qui maintient les solides en suspension car il mesure la viscosité sur une plage de taux de cisaillement.

L'utilisation d'un trop grand nombre de chicanes dans le réservoir peut entraver le processus de mélange. Les fluides très visqueux sont naturellement déroutants en raison de leur résistance à l'écoulement, de sorte que des chicanes trop grandes ou trop nombreuses provoquent un débit faible ou nul au niveau des parois du réservoir.

Utiliser une turbine trop petite – les turbines trop petites ne créent pas suffisamment de débit près des parois du réservoir. La connaissance de la conception de la roue d'agitateur est essentielle lors de la création du système de mélange parfait pour les matériaux visqueux.

Pourquoi la gestion de la viscosité est-elle essentielle dans les applications de mélange?

Les facteurs importants et importants qui rendent la gestion de la viscosité importante dans pratiquement toutes les applications de mélange:

- Qualité: La viscosité du mélange est un indicateur des propriétés clés de la cible, ce qui la rend essentielle à la qualité. Selon l'application, la viscosité détermine essentiellement les propriétés clés du mélange produit. Un sous-mélange entraînera une non-homogénéité et un sur-mélange affectera la qualité du produit final, rendant ainsi la surveillance continue de la viscosité.oring indispensable à la qualité souhaitée. Dans de nombreux processus de mélange/mélange, une surveillance continueoring La viscosité est importante pour garantir que le produit est conforme aux spécifications tout au long du processus.

- Déchets: Un mélange excessif peut non seulement changer l’état du produit final, mais est aussi une perte de temps et d’énergie. La gestion de la viscosité dans le processus de mélange peut permettre d'identifier le point final de manière fiable et précise, entraînant ainsi une réduction significative des rejets et des déchets.

- Rendement : Surveillance en temps réel et sans tracasoring de la viscosité du mélange peut permettre d'économiser beaucoup de temps et d'efforts impliqués dans l'analyse hors ligne de l'échantillon et la prise de décisions de processus basées sur cette analyse. Dans de nombreuses industries, cela se traduit par une sécurité accrue des opérateurs.

- Environnement: En gérant la viscosité en continu dans un processus de mélange, non seulement la qualité du produit peut être améliorée, mais également la consommation d'énergie/d'énergie peut être optimisée et les émissions de CO2 peuvent être réduites.

Autre Considérations pour les applications de mélange alimentaire et pharmaceutique

Nettoyage facile. Un autre aspect important est la capacité de nettoyer l'équipement facilement et sans problème. Plus les machines sont faciles à nettoyer, moins il faut de temps pour nettoyer les pièces et les machines, et plus vite elles peuvent être opérationnelles. Des machines faciles à démonter aideront à maintenir l'efficacité du processus de nettoyage. Un exemple de ceci est que le client achète un équipement qui offre un nettoyage en place manuel ou automatique (CIP), qui est le moyen le plus efficace de nettoyer un remplisseur. CIP fera passer la solution de nettoyage dans la machine pour s'assurer que toutes les pièces mouillées sont propres.

Source de l'image: https://www.amixon.com/en/industries/food

Facilité de flexibilité, changement et l'évolutivité. La facilité de changement et la flexibilité des machines font également partie intégrante d'un système d'emballage efficace. Cela signifie que l'équipement doit pouvoir accueillir plusieurs types de conteneurs ou de liquides sans avoir à changer de pièces. Certains fabricants ont des machines capables de gérer plusieurs tailles de bouteilles en utilisant un seul équipement, à condition que la viscosité des liquides soit constante. Les machines devraient également être faciles à mettre à niveau, ce qui est particulièrement important à mesure que les affaires se développent.

Mesure de la viscosité et défis du processus

Dans toutes les industries, les opérateurs de mélange reconnaissent la nécessité de surveiller la viscosité, mais cette mesure a mis au défi les ingénieurs de processus et les services qualité au fil des ans.

Défis avec les mesures de viscosité hors ligne

Les viscosimètres de laboratoire existants ont peu de valeur dans les environnements de traitement car la viscosité est directement affectée par la température, le taux de cisaillement et d'autres variables qui sont très différentes hors ligne de ce qu'elles sont en ligne. La condition de la mesure de viscosité hors ligne est souvent un échantillon non agité qui peut ne pas donner une représentation fidèle de la résistance du revêtement à l'écoulement, à la viscosité. La collecte d'échantillons à tester en laboratoire et la prise de décisions de processus basées sur les résultats du laboratoire peuvent être très fastidieuses, chronophages et extrêmement inefficaces. C'est assez imprécis, incohérent et non répétable même avec un opérateur expérimenté.

Défis avec les viscosimètres à rotation

Le viscosimètre rotatif mesure la viscosité du mélange par moniteuroring le couple nécessaire pour faire tourner une broche à une vitesse constante dans le fluide. Le principe de la mesure de la viscosité est le suivant : le couple, généralement mesuré en déterminant le couple de réaction sur le moteur, est proportionnel à la traînée visqueuse sur la broche, et donc à la viscosité du fluide. Cette technique pose cependant plus de problèmes qu’elle n’en résout :

- Surveillance du coupleoring est réalisée en mesurant le courant d'alimentation pendant le processus de mélange. Les fluctuations de la puissance fournie au moteur rendent les mesures totalement peu fiables, ce qui rend difficile le maintien des coûts à un niveau contrôlable et génère des quantités plus élevées de déchets de béton. Contrôler les fluctuations de puissance en passant à une alimentation plus fiable sous la forme d’un générateur peut être une option très coûteuse.

Parce que la broche tourne, les fils attachés au capteur de couple sur l'arbre s'enroulent et se cassent. Les bagues collectrices peuvent être des alternatives, mais ne sont pas idéales en raison des temps de montage, des coûts et de l'usure inévitable.

Rheonics' Solutions pour améliorer les performances de mélange

La mesure automatisée et continue de la viscosité en ligne est cruciale pour le mélange de béton. Rheonics propose les solutions suivantes pour le processus de mélange du béton :

- En ligne Viscosité des mesures: Rheonics' SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics' SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

La mesure automatisée de la viscosité en ligne via SRV ou SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire utilisées pour la mesure de la viscosité par les méthodes traditionnelles. RheonicsLes capteurs sont pilotés par des résonateurs de torsion brevetés. Rheonics des résonateurs de torsion équilibrés ainsi qu'une électronique et des algorithmes exclusifs de 3e génération rendent ces capteurs précis, fiables et reproductibles dans les conditions de fonctionnement les plus difficiles. Le capteur est situé en ligne afin de mesurer en permanence la viscosité du mélange. La cohérence du mélange de béton peut être assurée par l'automatisation du système de dosage via un contrôleur utilisant des mesures de viscosité continues en temps réel. Les deux capteurs ont un format compact pour une installation OEM et ultérieure simple. Ils ne nécessitent aucune maintenance ni reconfiguration. N’utilisant aucun consommable, les SRV et SRD sont extrêmement faciles à utiliser.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Conception hygiénique et sanitaire

Rheonics SRV et SRD sont disponibles en tri-clamp et DIN 11851 en plus des raccords process personnalisés.

Le SRV et le SRD sont tous deux conformes aux exigences de conformité au contact alimentaire conformément aux réglementations de la FDA américaine et de l'UE.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Relevés instantanés précis sur la `` fluidité '' - Vue d'ensemble complète du système et contrôle prédictif

Rheonics» RhéoPulse le logiciel est puissant, intuitif et pratique à utiliser. Le fluide de process en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l'usine sont gérés à partir d'un seul tableau de bord. Aucun effet de la pulsation de pression du pompage sur le fonctionnement du capteur ou la précision de la mesure. Aucun effet de vibration.

Installer directement dans le réservoir ou effectuer des mesures en ligne sur la ligne de dérivation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité (et de densité) en temps réel. Le capteur peut être immergé en ligne dans la ligne de dérivation ; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Rheonics les instruments sont dotés de sondes en acier inoxydable et fournissent en option des revêtements de protection pour des situations spéciales.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Gérer distribution / remplissage plus efficace, réduire les coûts et améliorer la productivité

Intégrez un SRV dans la ligne de process et assurez la cohérence au fil des années. SRV surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et active les vannes de manière adaptative pour le dosage des constituants du mélange. Optimisez le processus avec un SRV et subissez moins d'arrêts, une consommation d'énergie moindre, moins de non-conformités et des économies de coûts matériels. Et au bout du compte, cela contribue à un meilleur résultat net et à un meilleur environnement!

Nettoyer en place (CIP) et stérilisation en place (SIP)

SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication de produits alimentaires.

Qu'est-ce que le CIP? Optimisation des systèmes CIP (Clean In Place) avec des mesures de viscosité et de densité en ligne

Qu'est-ce que le CIP? Dans les systèmes CIP, le nettoyage a lieu sans démonter le système. CIP fait référence à tous les systèmes mécaniques et chimiques nécessaires à la préparation des équipements pour la transformation des aliments, soit après un cycle de transformation qui a produit des…

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre flux de processus pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Emplacements de contrôle qualité en ligne

- En cuves

- Dans les tuyaux de raccordement entre divers conteneurs de traitement

Instruments / Capteurs

SRV Viscosimètre OU un SRD pour une densité supplémentaire

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire