Optimisation des applications d'impression flexographique, hélio et sur carton ondulé grâce au contrôle de viscosité en ligneoring Et le contrôle

Introduction

Les presses à imprimer ont de nombreuses applications - journaux, magazines, catalogues, emballages et étiquettes. L'industrie mondiale de l'impression devrait atteindre 980 milliards de dollars d'ici 2018, selon le cabinet d'études de marché Smithers Pira. La croissance rapide devrait être principalement tirée par la croissance des emballages et des étiquettes - l'impression analogique pour les emballages devrait augmenter d'environ 28% et les emballages produits numériquement devraient augmenter de 375% d'ici 2018. Il existe une grande variété de technologies qui sont utilisés pour les applications d'impression. Les principales techniques d'impression industrielle sont la lithographie offset, la flexographie, l'impression numérique, la gravure, le carton ondulé et la sérigraphie. Il existe des techniques d'impression supplémentaires développées pour des applications très spécifiques. Le principe de base de chacune des techniques d'impression est le même: délivrer habilement l'encre sur le substrat en garantissant les propriétés correctes selon les exigences du processus.

Candidature

Dans la salle de presse, la viscosité de l'encre est extrêmement critique. Mesurer la viscosité est important car connaître la rapidité et la fluidité de l'encre aidera à déterminer le comportement de l'encre sur la presse et la vitesse à laquelle la presse pourra fonctionner lors de l'utilisation d'une encre particulière. Dans pratiquement toutes les applications d'impression, la viscosité correcte de l'encre est la clé de la qualité. La viscosité de l'encre caractérise de nombreux aspects de la manière dont l'encre sera transférée sur son substrat. Les propriétés de la viscosité de l’encre peuvent avoir plusieurs effets sur l’absorption, la force de la couleur et le séchage de l’encre. Les encres très visqueuses créent une adhérence et rendent difficile le transfert d'image sur le substrat, tandis qu'une faible viscosité rend l'encre plus mobile et plus difficile à contrôler, ce qui entraîne une perte de netteté et une impression sale. La viscosité de l'encre augmente lorsqu'elle n'est pas travaillée et diminue lorsqu'il y a une force appliquée constante. Avant que l'encre ne soit retirée d'une canette, une encre offset est très visqueuse. Cependant, au fur et à mesure que les rouleaux presseurs travaillent sur l'encre, celle-ci devient moins visqueuse et peut affecter négativement la qualité d'impression si elle n'est pas correctement contrôlée. La forte corrélation entre la température et la viscosité de l’encre suggère que les variations de température peuvent avoir un impact considérable sur la viscosité de l’encre.

Surveillance de la viscosité en ligne et en temps réeloring et le contrôle du processus d'impression est essentiel pour améliorer les performances et réduire les coûts de tout processus d'impression – flexographique, hélio ou sur carton ondulé.

Pourquoi la gestion de la viscosité est-elle essentielle dans la presse à imprimer?

Les facteurs généraux et importants qui rendent la gestion de la viscosité essentielle dans une presse à imprimer sont les suivants:

- Qualité d'impression: La variation de la viscosité entraîne une modification significative des propriétés des encres à base aqueuse et à base de solvant, affectant ainsi l’imprimabilité, la résistance à la décoloration et le séchage.

- Réduire les erreurs d'impression: Le contrôle de la viscosité peut aider à réduire la fréquence d'impression des erreurs.

- Couleur : La cohérence et la densité des couleurs sont essentielles à la qualité d'impression. Le contrôle de la viscosité de l’encre est la clé de la cohérence des couleurs car c’est le facteur le plus varié. Le pourcentage de matière sèche de fluide est la caractéristique de l'encre qui lui donne sa couleur. La viscosité de l’encre est un indicateur du pourcentage de solides du fluide.

- Prix: Imprimer avec une viscosité incorrecte ne nuit pas à la qualité. Une mauvaise gestion de la viscosité accroît l'utilisation de pigments et de solvants coûteux, ce qui affecte les marges bénéficiaires.

- Déchets: Les matériaux rejetés en raison de leur mauvaise qualité peuvent être réduits grâce à une gestion appropriée de la viscosité.

- Rendement : Un approvisionnement en encre fiable peut faire fonctionner la presse plus rapidement et plus efficacement. L'élimination du contrôle manuel de la viscosité libère du temps des opérateurs et leur permet de se concentrer sur d'autres tâches.

- Environnement: Réduire l'utilisation de pigment et de solvant est bon pour l'environnement.

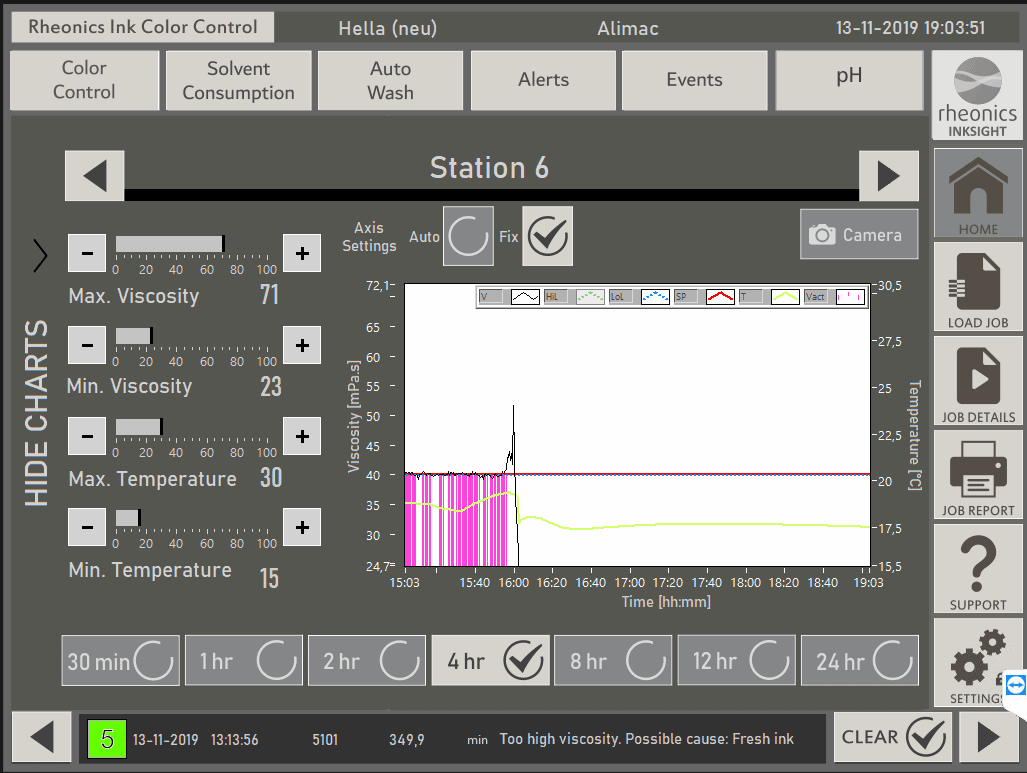

Pour assurer une impression de qualité constante, le changement de viscosité de l'encre dans le flux de processus est surveillé en temps réel, en effectuant des mesures à partir d'une ligne de base plutôt qu'en mesurant simplement des valeurs absolues, et en ajustant la viscosité en ajustant les solvants et la température limites spécifiées.

Problèmes de processus

Les opérateurs de presse à imprimer reconnaissent la nécessité de surveiller la viscosité, mais le fait de prendre cette mesure en dehors du laboratoire a posé des défis aux ingénieurs de processus et aux services qualité au fil des ans. Les viscosimètres de laboratoire existants ont peu d’intérêt dans les environnements de traitement car la viscosité est directement affectée par la température, le taux de cisaillement et d’autres variables très différentes hors ligne de ce qu’elles sont en ligne. Traditionnellement, les opérateurs mesuraient la viscosité de l'encre d'impression à l'aide du gobelet à efflux. La procédure est fastidieuse et prend beaucoup de temps, en particulier si l’encre doit être filtrée au préalable. C'est assez imprécis, incohérent et non répétable même avec un opérateur expérimenté.

Certaines sociétés utilisent des systèmes de gestion thermique pour maintenir le point d'application à une température optimale déterminée afin d'obtenir une viscosité d'encre constante. Mais la température n'est pas le seul facteur qui influe sur la viscosité. Le taux de cisaillement, les conditions d'écoulement, la pression et d'autres variables peuvent également affecter les variations de viscosité. Les systèmes à température contrôlée ont également de longues durées d'installation et un encombrement important.

Les viscosimètres à vibration conventionnels sont déséquilibrés et nécessitent des masses importantes pour éviter une influence importante des forces de montage.

Rheonics' Solutions

La mesure et le contrôle automatisés de la viscosité en ligne sont essentiels pour contrôler la viscosité de l'encre. Rheonics propose le SRV, basé sur un résonateur de torsion équilibré, pour le contrôle et l'optimisation du processus d'impression :

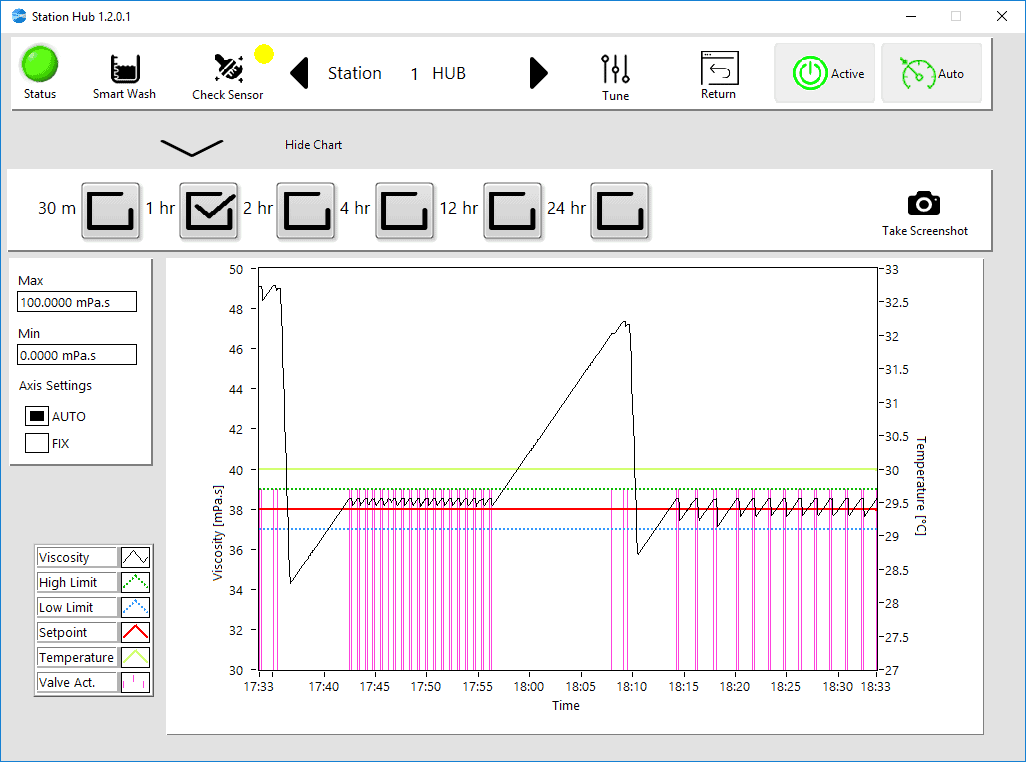

En ligne Viscosité des mesures: Rheonics» SRV est un appareil de mesure de viscosité en ligne à large plage avec mesure intégrée de la température du fluide et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

La mesure automatisée de la viscosité en ligne via SRV élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire qui sont utilisées pour la mesure de la viscosité par les méthodes traditionnelles. Le capteur est situé en ligne de sorte qu'il mesure en continu la viscosité de l'encre. La cohérence de l'impression est obtenue grâce à l'automatisation du système de dosage via un contrôleur utilisant des mesures de viscosité en temps réel en continu. En utilisant un SRV dans une ligne de processus d'impression, l'efficacité du transfert d'encre est améliorée, améliorant ainsi la productivité, les marges bénéficiaires et les objectifs environnementaux. Les capteurs SRV ont un facteur de forme compact pour une installation OEM simple et une installation ultérieure. Ils ne nécessitent aucun entretien ni reconfiguration. SRV offre des résultats précis et reproductibles, peu importe comment et où ils sont montés, sans besoin de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant aucun consommable, SRV est extrêmement facile à utiliser.

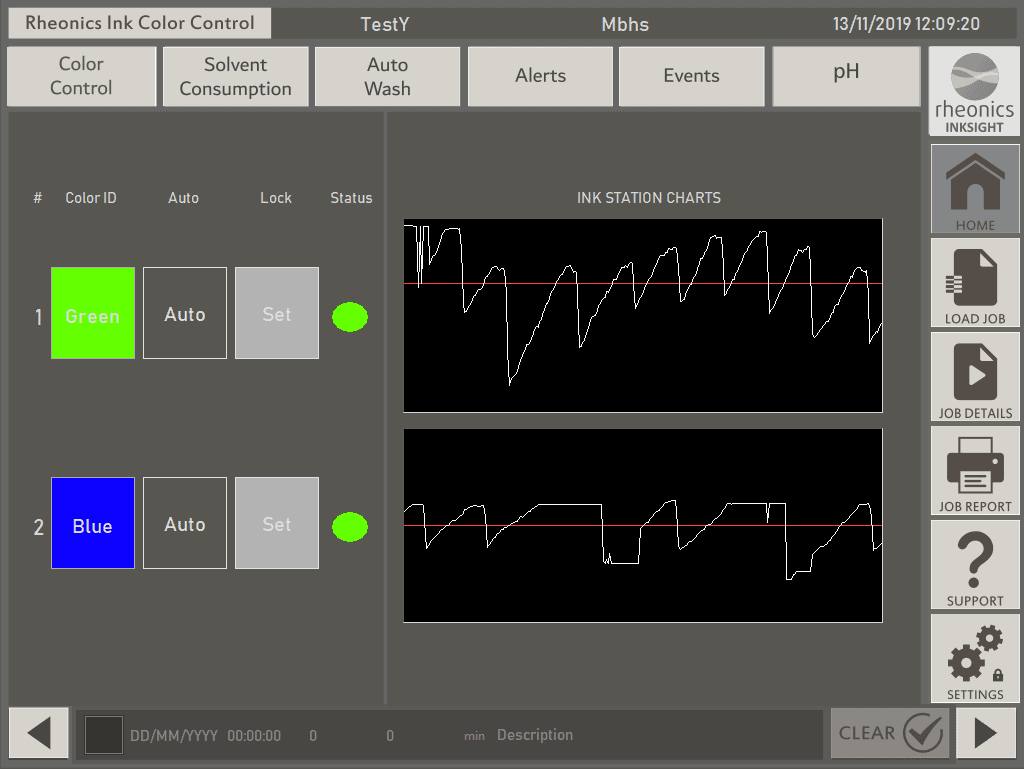

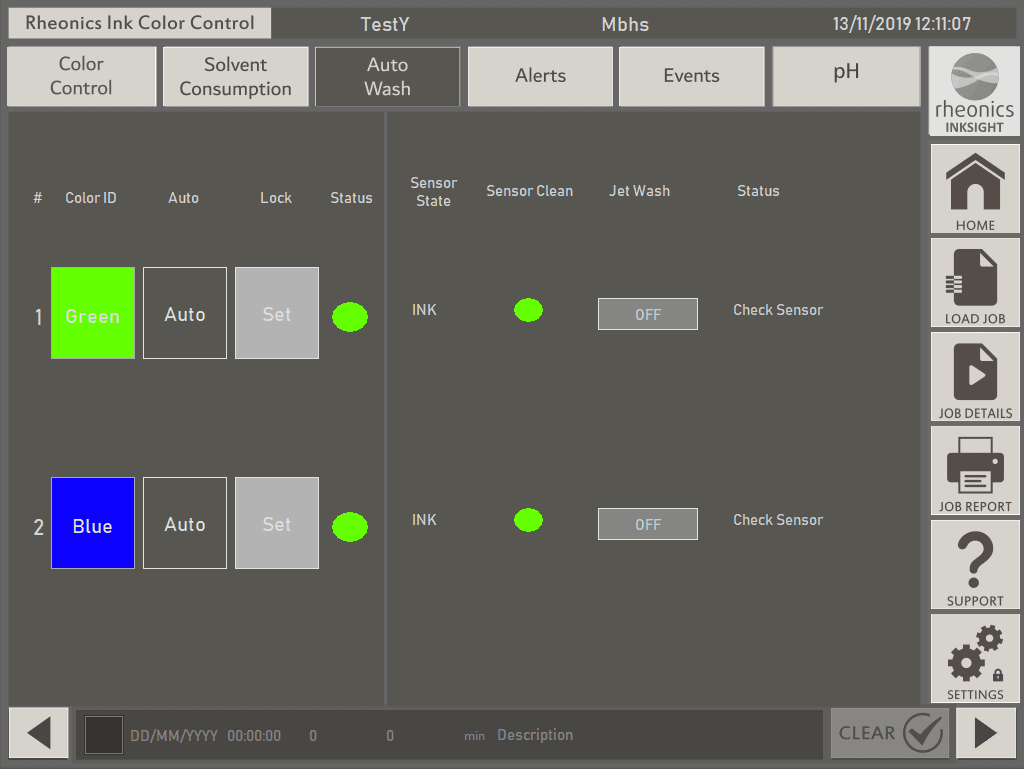

Logiciel InkSight ColorLock

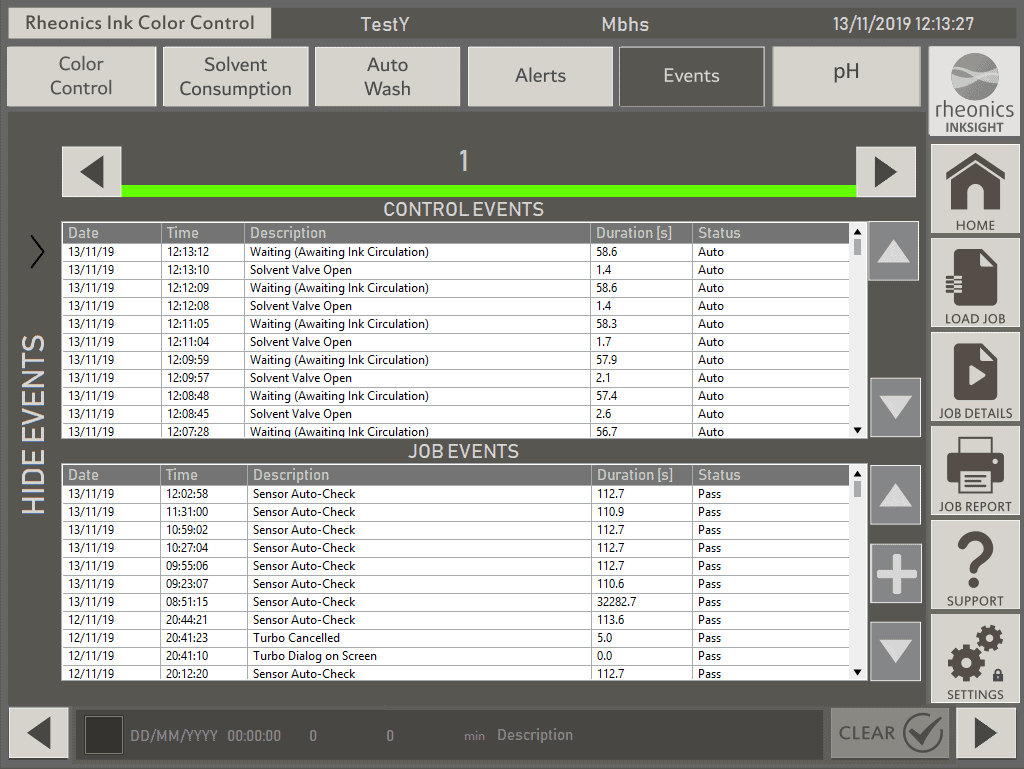

• Système d'IA avancé exclusif de 5e génération pour une surveillance par simple clicoring Et le contrôle

• API pour l'acquisition de données et l'intégration dans l'IHM du fabricant de presse

• Gestion à distance intégrée à la demande de la gestion des travaux

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

RheonicsLes capteurs SRV ont un très petit facteur de forme pour une installation simple en OEM et en rénovation. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans les lignes d'encre, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur sur la presse et sur les chariots d'encre.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics Les capteurs SRV utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits d'encre. Ces capteurs peuvent facilement faire face à des déplacements réguliers. L'élément capteur se trouve directement dans le fluide, sans boîtier spécial ni cage de protection requis.

Installation facile et aucune reconfiguration / recalibration nécessaire

Remplacez les capteurs sans remplacer ni reprogrammer l'électronique, remplacements instantanés du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification du coefficient d'étalonnage. Montage facile. Se visse dans le filetage NPT ¾" du raccord de ligne d'encre. Pas de chambres, O-ring joints ou garnitures. Facilement retiré pour le nettoyage ou l'inspection. SRV disponible avec bride et tri-clamp Connexion pour un montage et un démontage faciles.

Faible consommation d'énergie

Alimentation CC 24V avec une consommation de courant inférieure à 0.1 A en fonctionnement normal

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV donne des mesures de viscosité précises en temps réel chaque seconde et n'est pas affecté par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV dispose de la gamme opérationnelle la plus large du marché des viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP à 50,000 cP

Obtenez la bonne qualité d'impression, réduisez les coûts et améliorez la productivité

Intégrez un SRV dans la ligne de processus et assurez la cohérence des couleurs tout au long du processus d'impression. Obtenez des couleurs constantes sans vous soucier des variations de couleur. SRV surveille et contrôle constamment la viscosité et empêche la surutilisation de pigments et de solvants coûteux. Un approvisionnement en encre fiable et automatique garantit un fonctionnement plus rapide des presses et fait gagner du temps aux opérateurs. Optimisez le processus d'impression avec un SRV et bénéficiez de taux de rejet moindres, moins de déchets, moins de plaintes des clients, moins d'arrêts de presse et des économies de coûts de matériaux. Et à la fin de tout cela, cela contribue à un meilleur résultat net et à un meilleur environnement!

Nettoyer en place (CIP)

SRV surveille le nettoyage des lignes d'encre par moniteuroring la viscosité du solvant lors de la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre. Alternativement, SRV fournit des informations au système de nettoyage automatisé pour garantir un nettoyage complet et reproductible entre les analyses.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. SRV est disponible avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV fournissant des informations très précieuses et exploitables sur le fluide de traitement, telles que la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible).

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

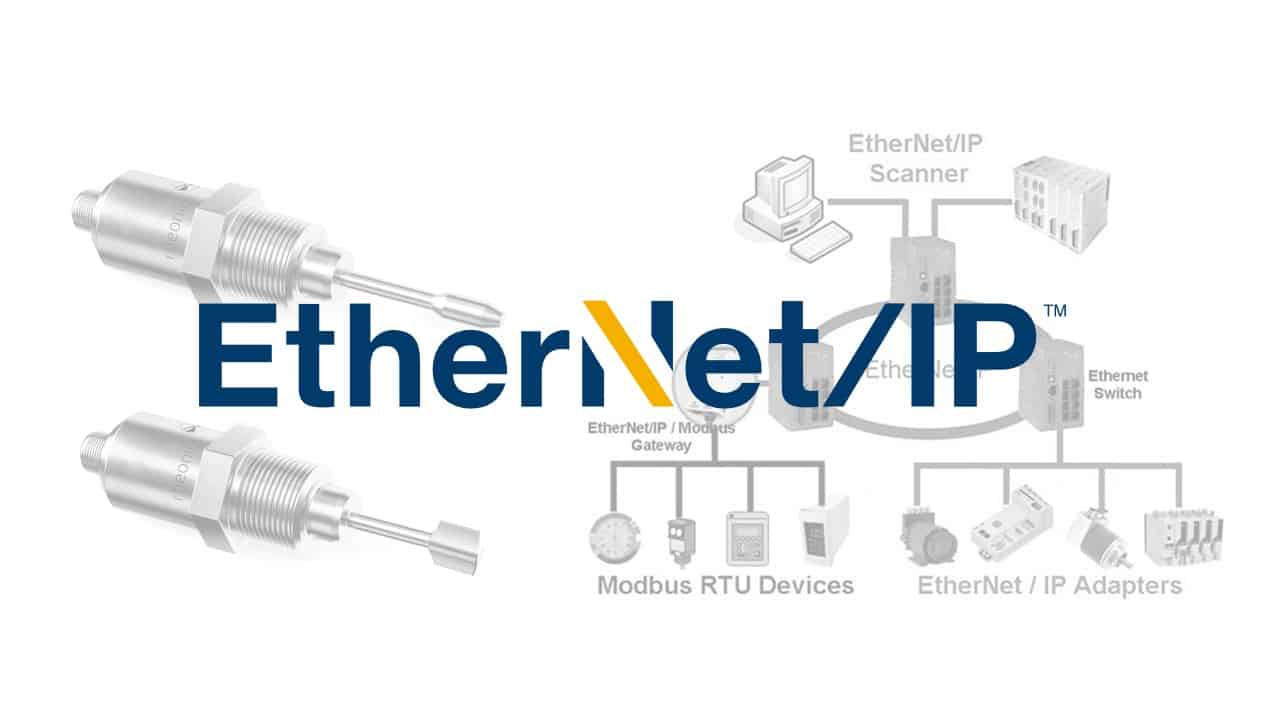

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Rheonics SRV est à la fois certifié ATEX et IECEx.

Implémentation

Installez directement le capteur sur votre flux de processus pour effectuer des mesures de viscosité en temps réel. Aucune ligne de dérivation n'est requise: le capteur peut être immergé en ligne, le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres en ligne possèdent la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

Solution intégrée

InkSight RPS

- Adapté à vos presses flexo, héliogravure ou ondulées CI

- Opération simple -> Cliquez sur un seul bouton pour verrouiller la viscosité d'encre correcte

- Contrôle autonome de niveau 5 tout au long de l'impression

- Impressions cohérentes définies sur master

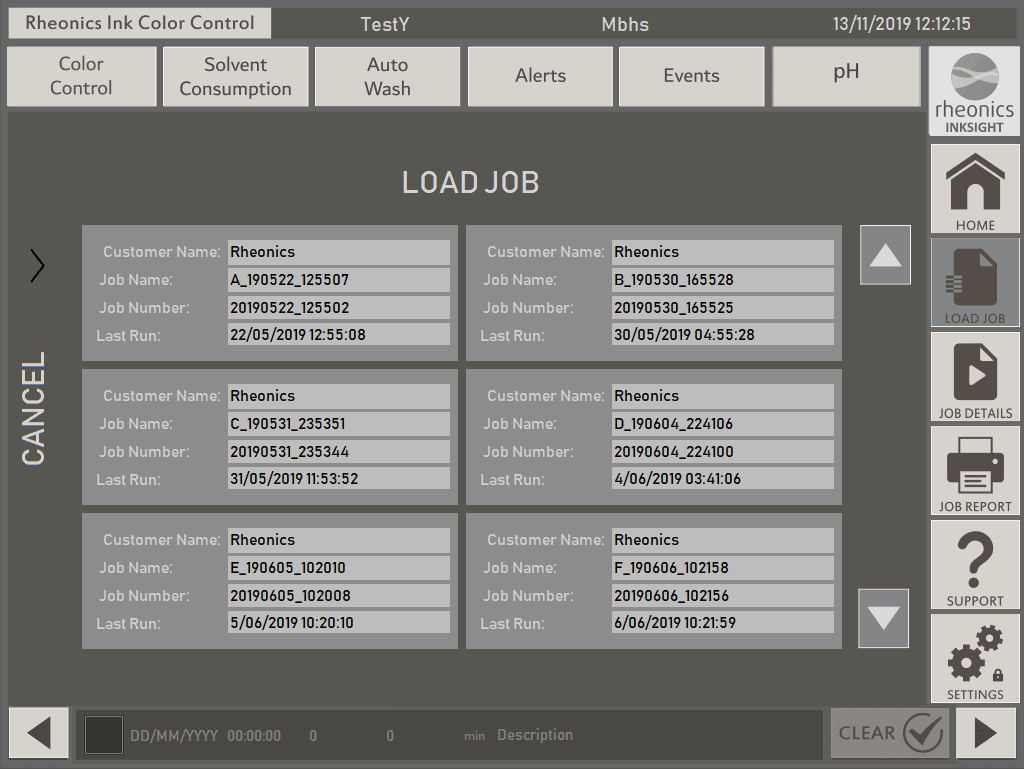

- Charger des tâches en un clic: zéro temps de configuration et zéro rebut de configuration

- Contrôle de suivi prédictif pour des dilutions précises de solvant / eau pH

- Excellent contrôle d'impression avec des encres à base de solvant et à base d'eau