Introduction

Le mélange est l'étape fondamentale dans la fabrication de nombreux produits. Même si les exigences de précision ne sont pas strictes, le mélange excessif est toujours un gaspillage inutile d’énergie et de temps. Cependant, dans la plupart des cas, le mélange est plus une science exacte. Un mélange insuffisant laissera divers composants inégalement répartis tandis qu'un mélange excessif pourrait modifier l'état du produit final.

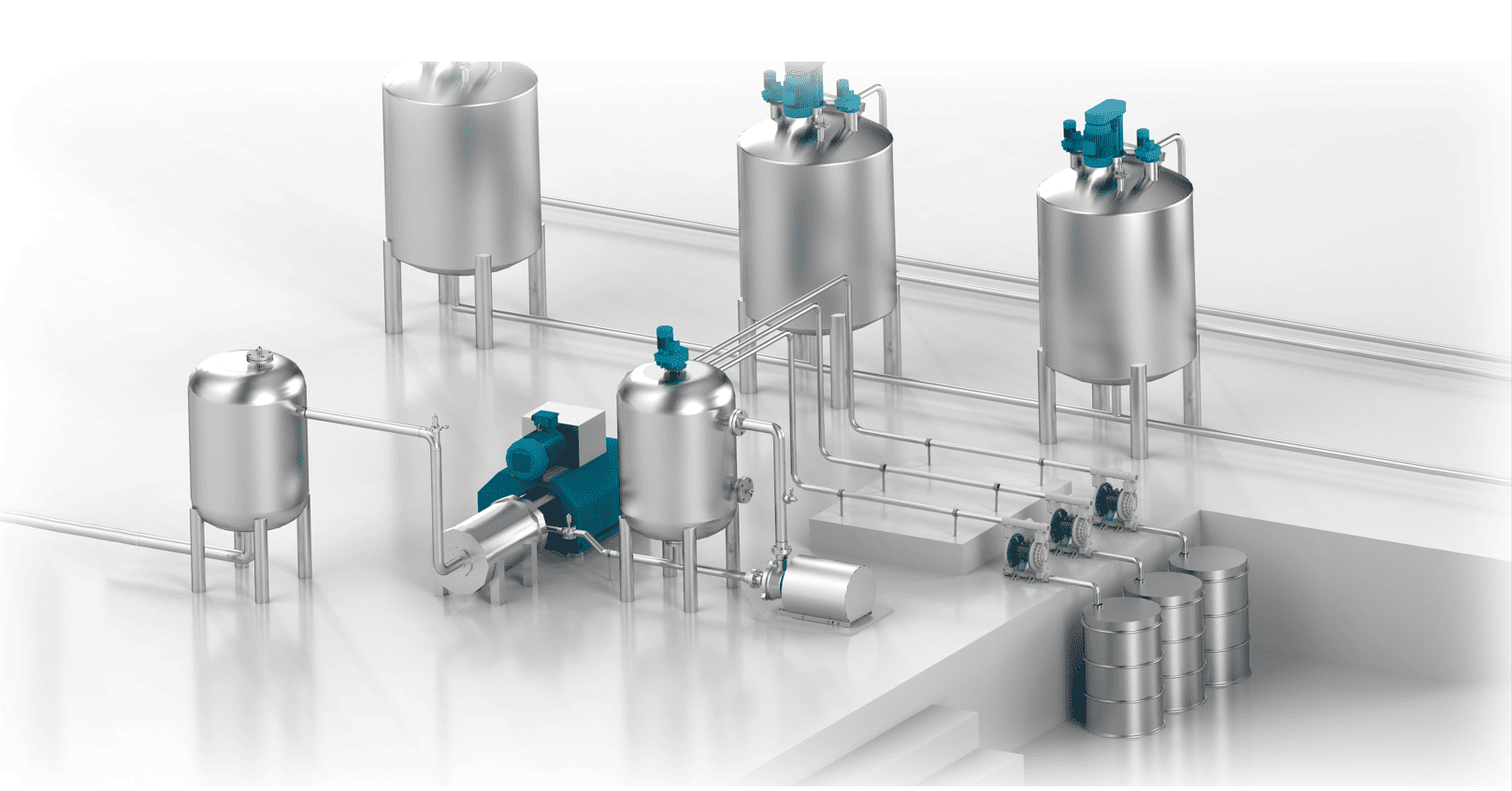

Candidature

Le but de pratiquement tous les processus de mélange est le même: atteindre le niveau d'homogénéité requis. Le mélange et la rectification sont des étapes courantes dans les industries de transformation:

- Nourriture

- Pharmaceutiques

- Produits chimiques

- Cosmétiques

- Encres, peintures et revêtements

- Batterie

- Adhésifs et Scellants

Non seulement le mélange nécessite une composition et un pourcentage de matières solides corrects, mais la viscosité doit être maintenue afin d'obtenir un produit cohérent. Le degré de variabilité de la viscosité des différentes parties de l’échantillon est un véritable indicateur du degré d’homogénéité du mélange. Moniteur de viscosité continuoring tout au long du processus de mélange, il s'agit d'une méthode précise pour mesurer et éventuellement contrôler les paramètres clés (comme le % de solides) pour atteindre les propriétés cibles.

Pourquoi la gestion de la viscosité est-elle essentielle dans les applications de mélange?

Les facteurs importants et importants qui rendent la gestion de la viscosité importante dans pratiquement toutes les applications de mélange:

- Qualité: La viscosité du mélange est un indicateur des propriétés clés de la cible, ce qui la rend essentielle à la qualité. Selon l'application, la viscosité détermine essentiellement les propriétés clés du mélange produit. Un sous-mélange entraînera une non-homogénéité et un sur-mélange affectera la qualité du produit final, rendant ainsi la surveillance continue de la viscosité.oring indispensable à la qualité souhaitée.

- Déchets: Un mélange excessif peut non seulement changer l’état du produit final, mais est aussi une perte de temps et d’énergie. La gestion de la viscosité dans le processus de mélange peut permettre d'identifier le point final de manière fiable et précise, entraînant ainsi une réduction significative des rejets et des déchets.

- Rendement : Surveillance en temps réel et sans tracasoring de la viscosité du mélange peut permettre d'économiser beaucoup de temps et d'efforts impliqués dans l'analyse hors ligne de l'échantillon et la prise de décisions de processus basées sur cette analyse.

- Environnement: Réduire la quantité de déchets est bon pour l'environnement.

Défis

Les opérateurs de mélanges reconnaissent la nécessité de surveiller la viscosité, mais cette mesure a mis au défi les ingénieurs de processus et les services qualité au fil des ans.

Défis avec les mesures de viscosité hors ligne

Les viscosimètres de laboratoire existants ont peu de valeur dans les environnements de traitement car la viscosité est directement affectée par la température, le taux de cisaillement et d’autres variables très différentes hors ligne de ce qu’elles sont en ligne. L'état de la mesure de la viscosité hors ligne est souvent un échantillon non agité qui peut ne pas donner une image fidèle de la résistance du revêtement à l'écoulement, de la viscosité. Le prélèvement d'échantillons à tester en laboratoire et la prise de décisions de processus sur la base des résultats obtenus en laboratoire peuvent s'avérer extrêmement fastidieux, fastidieux et extrêmement inefficace. C'est assez imprécis, incohérent et non répétable même avec un opérateur expérimenté.

Défis avec les viscosimètres à rotation

Le viscosimètre rotatif mesure la viscosité du mélange par moniteuroring le couple nécessaire pour faire tourner une broche à une vitesse constante dans le fluide. Le principe de la mesure de la viscosité est le suivant : le couple, généralement mesuré en déterminant le couple de réaction sur le moteur, est proportionnel à la traînée visqueuse sur la broche, et donc à la viscosité du fluide. Cette technique pose cependant plus de problèmes qu’elle n’en résout :

- Surveillance du coupleoring est réalisée en mesurant le courant d'alimentation pendant le processus de mélange. Les fluctuations de la puissance fournie au moteur rendent les mesures totalement peu fiables, ce qui rend difficile le maintien des coûts à un niveau contrôlable et génère des quantités plus élevées de déchets de béton. Contrôler les fluctuations de puissance en passant à une alimentation plus fiable sous la forme d’un générateur peut être une option très coûteuse.

- Parce que la broche tourne, les fils attachés au capteur de couple sur l'arbre s'enroulent et se cassent. Les bagues collectrices peuvent être des alternatives, mais ne sont pas idéales en raison des temps de montage, des coûts et de l'usure inévitable.

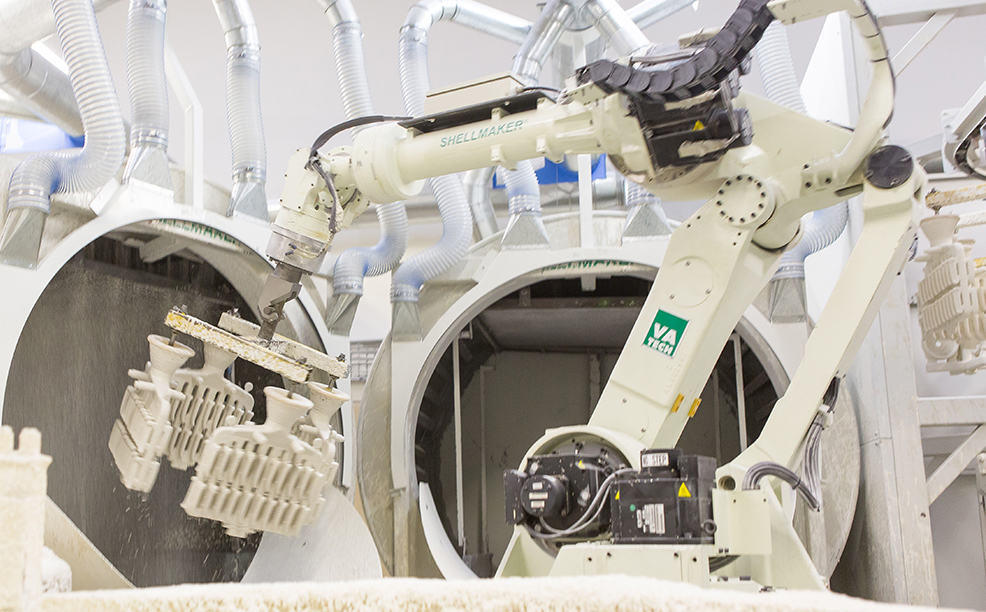

Rheonics' Solutions

La mesure automatisée et continue de la viscosité en ligne est cruciale pour le mélange de béton. Rheonics propose les solutions suivantes pour le processus de mélange du béton :

- En ligne Viscosité des mesures: Rheonics» SRV est un dispositif de mesure de viscosité en ligne à large plage avec mesure de température de fluide intégrée et capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultané en ligne de la densité et de la viscosité avec mesure de la température du fluide intégrée. Si la mesure de la densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires à celles du SRV ainsi que des mesures de densité précises.

La mesure automatisée de la viscosité en ligne via SRV ou SRD élimine les variations dans les techniques de prélèvement d'échantillons et de laboratoire utilisées pour la mesure de la viscosité par les méthodes traditionnelles. RheonicsLes capteurs sont pilotés par des résonateurs de torsion brevetés. Rheonics des résonateurs de torsion équilibrés ainsi qu'une électronique et des algorithmes exclusifs de 3e génération rendent ces capteurs précis, fiables et reproductibles dans les conditions de fonctionnement les plus difficiles. Le capteur est situé en ligne afin de mesurer en permanence la viscosité du mélange. La cohérence du mélange de béton peut être assurée par l'automatisation du système de dosage via un contrôleur utilisant des mesures de viscosité continues en temps réel. Les deux capteurs ont un format compact pour une installation OEM et ultérieure simple. Ils ne nécessitent aucune maintenance ni reconfiguration. N’utilisant aucun consommable, les SRV et SRD sont extrêmement faciles à utiliser.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration.

Insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage. Branchez le capteur dans différentes parties de la cuve de mélange et vérifiez la consistance du mélange tout au long du processus. Ces capteurs peuvent facilement faire face à des déplacements réguliers.

Vue d'ensemble complète du système et contrôle prédictif - surveillez le processus de mélange avec une extrême facilité

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. La viscosité de l'encre en temps réel peut être surveillée sur un ordinateur. Plusieurs capteurs sont gérés à partir d’un seul tableau de bord réparti dans toute l’usine.

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles. SRV dispose de la gamme opérationnelle la plus large du marché des viscosimètres de processus en ligne :

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP à 50,000 cP

Réaliser les bonnes propriétés de mélange, réduire les coûts et améliorer la productivité

RheonicsLes systèmes de processus en boucle fermée répondent aux besoins des préoccupations actuelles en matière d'environnement et de sécurité. Intégrez un SRV/SRD dans la cuve de mélange et surveillez la viscosité du mélange jusqu'à ce qu'il atteigne la viscosité souhaitée. SRV (et SRD) surveille et contrôle en permanence la viscosité (et la densité en cas de SRD) et évite la surutilisation des ressources. Optimisez le processus de mélange avec un SRV et bénéficiez de taux de rejet moindres, de gaspillages moindres, de plaintes clients, d'arrêts de presse réduits et d'économies de coûts de matériaux – produisez des résultats précis en toute sécurité et de manière rentable. Évitez les responsabilités futures et les frais de litige et obtenez de meilleurs résultats.

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée de 3e génération pilote ces capteurs et évalue leur réponse. Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

SRV est disponible avec des raccords de processus standard de l'industrie comme ¾" NPT et 1" Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV fournissant des informations très précieuses et exploitables sur le fluide de traitement, telles que la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible).

Électronique construite pour répondre à vos besoins

Disponible à la fois dans un boîtier de transmetteur antidéflagrant et dans un montage sur rail DIN compact, le système électronique du capteur permet une intégration aisée dans les canalisations de processus et dans les armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres en ligne possèdent la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire