Le processus de conversion du lait liquide en poudre sèche consiste à éliminer la majeure partie de l'eau. La quantité d'eau éliminée est plusieurs fois supérieure à la quantité d'eau dans le produit fini. Des changements importants se produisent dans les propriétés, la structure et l'apparence du bâtiment au cours de ce processus. Un produit laitier est assez sensible et sa qualité peut être considérablement affectée par des facteurs tels que la chaleur ou les bactéries.

La viscosité du lait à l'étape d'atomisation a un effet crucial sur les caractéristiques de la poudre de lait résultante. Installé au point de pré-atomisation, un viscosimètre offre un contrôle nettement meilleur du processus d'atomisation, entraînant une réduction du gaspillage, une diminution de la consommation d'énergie et un meilleur contrôle de la texture du produit, de la densité apparente et de la teneur en humidité.

Candidature

Le lait en poudre, également connu sous le nom de lait en poudre, est un produit laitier qui est fabriqué en déshydratant le lait liquide par plusieurs processus de séchage jusqu'à ce qu'il soit en poudre.

Le lait en poudre peut être utilisé pour diverses applications, telles que :

- Recombinaison de lait et de produits laitiers

- Dans l'industrie de la boulangerie pour augmenter le volume de pain et améliorer sa capacité de rétention d'eau. Le pain restera alors frais plus longtemps

- Substitut aux œufs dans le pain et les pâtisseries

- Produire du chocolat au lait dans l'industrie du chocolat

- Production de charcuterie et de divers types de plats cuisinés dans l'industrie alimentaire et la restauration

- Dans les aliments pour bébés : lait en poudre pour bébé

- Fabrication de crème glacée

- Alimentation animale, accélérateur de croissance des veaux

- Produits de boulangerie, collations et soupes

- Extension du lait de fromagerie (la poudre est ajoutée au lait frais local pour augmenter le rendement en fromage)

- Desserts laitiers

- Utilisation directe par le consommateur (reconstitution à domicile)

- Préparations pour nourrissons

- Produits nutritionnels pour les invalides, les sportifs, les hôpitaux, etc.

- Laits concentrés « frais », UHT, évaporés et sucrés recombinés

- Fromages recomposés, majoritairement « à pâte molle » ou « frais »

- Café et crèmes fouettées recombinés

- Yaourts recombinés et autres produits fermentés

Le lait en poudre est un produit laitier fabriqué par évaporation du lait en une matière sèche. L'un des buts du séchage du lait est de le conserver; le lait en poudre a une durée de conservation beaucoup plus longue que le lait liquide et n'a pas besoin d'être réfrigéré, en raison de sa faible teneur en humidité. Un autre objectif est de réduire son encombrement pour une économie de transport. Le lait en poudre et les produits laitiers comprennent des produits tels que le lait entier en poudre, le lait en poudre écrémé, le babeurre en poudre, les produits de lactosérum en poudre et les mélanges de produits laitiers en poudre. Chaque domaine d'application fait ses propres demandes spécifiques de lait en poudre.

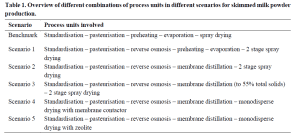

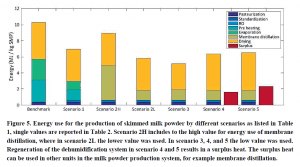

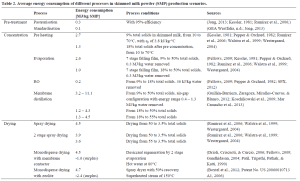

La fabrication du lait en poudre comprend de nombreux procédés de chauffage, qui consomment beaucoup d'énergie. Le procédé de fabrication actuel a été grandement optimisé au cours des dernières décennies. L'adoption de nouvelles technologies de lait en poudre sera cruciale. Les unités de traitement en amont et en aval seront influencées par l'optimisation d'unités de traitement individuelles. Par conséquent, il est essentiel de considérer l'ensemble de la chaîne de fabrication. L'objectif des ingénieurs est de créer une routine d'optimisation qui tient compte de l'utilisation de l'énergie et de l'eau, de l'analyse du cycle de vie (ACV) et des éléments économiques, résultant en une chaîne de fabrication de lait en poudre durable.

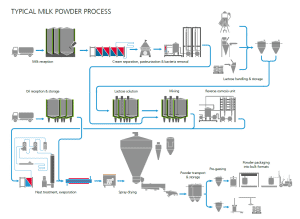

Processus de production de lait en poudre

La production de lait en poudre est un processus simple qui peut être réalisé à grande échelle. L'élimination douce de l'eau au coût le plus bas possible dans des conditions d'hygiène strictes tout en conservant toutes les propriétés naturelles souhaitables du lait telles que la couleur, la saveur, la solubilité et la valeur nutritionnelle est impliquée dans la production.

Le lait entier (crème entière) contient environ 87 % d'eau. Le lait écrémé est composé d'environ 91 % d'eau. L'eau est éliminée de la poudre de lait au cours du processus de fabrication en faisant bouillir le lait sous pression réduite à basse température, un processus connu sous le nom d'évaporation. Le lait concentré résultant est ensuite pulvérisé dans un fin brouillard dans de l'air chaud pour éliminer toute humidité restante, ce qui entraîne la formation d'une poudre.

Les étapes clés du processus de production de lait en poudre sont :

Séparation

La méthode traditionnelle de production de lait en poudre commence par la pasteurisation du lait cru reçu de l'usine laitière et sa séparation en lait écrémé et en crème à l'aide d'une écrémeuse centrifuge.

Préchauffage

L'étape suivante du procédé est le « préchauffage », qui consiste à chauffer le lait standardisé à des températures allant de 75 à 120 °C. Le lait est maintenu dans cet état pendant un temps déterminé, qui peut aller de quelques secondes à plusieurs minutes (pasteurisation : 72°C pendant 15 secondes). Le préchauffage provoque une dénaturation contrôlée des protéines de lactosérum dans le lait, ainsi que la destruction des bactéries, l'inactivation des enzymes, la production d'antioxydants naturels et la stabilité thermique. Le préchauffage peut être effectué indirectement (via des échangeurs de chaleur), directement (via l'injection ou l'infusion de vapeur dans le produit) ou une combinaison des deux. Afin de réduire les coûts énergétiques, les réchauffeurs indirects utilisent généralement la chaleur résiduelle d'autres parties du processus.

Évaporation

Le lait préchauffé est concentré par étapes ou « effets » dans l'évaporateur, commençant à environ 9.0 % de solides totaux pour le lait écrémé et 13 % pour le lait entier et augmentant jusqu'à 45-52 % de solides totaux. Ceci est accompli en faisant bouillir le lait dans un film tombant à l'intérieur de tubes verticaux à des températures inférieures à 72 ° C et en extrayant l'eau sous forme de vapeur. Cette vapeur, qui peut être comprimée mécaniquement ou thermiquement, est ensuite utilisée pour chauffer le lait dans l'effet suivant de l'évaporateur, qui peut fonctionner à une pression et une température plus basses que l'effet précédent. Pour une efficacité énergétique maximale, les installations modernes peuvent avoir jusqu'à sept effets. Dans l'évaporateur, plus de 85 % de l'eau contenue dans le lait peut être éliminée.

Vue d'ensemble des processus de production de base | Source : GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Séchage par pulvérisation

Le concentré de lait de l'évaporateur est atomisé en fines gouttelettes avant d'être séché par pulvérisation. Cela se fait soit avec un atomiseur à disque rotatif, soit avec une série de buses haute pression à l'intérieur d'une immense chambre de séchage dans un flux d'air chaud (jusqu'à 200 °C). L'évaporation refroidit les gouttelettes de lait et elles n'atteignent jamais la température de l'air. Avant l'atomisation, le concentré peut être chauffé pour réduire la viscosité et augmenter l'énergie disponible pour le séchage. Une grande partie de l'eau restante s'évapore dans la chambre de séchage, laissant une poudre fine avec une teneur en humidité d'environ 6 % et une taille moyenne de particules généralement de 0.1 mm de diamètre. Le séchage final ou "secondaire" se produit dans un lit fluidisé, ou une série de tels lits, dans lequel de l'air chaud est soufflé à travers une couche de poudre fluidisée, éliminant l'eau jusqu'à une teneur en humidité de 2 à 4 %.

Source : GEA

Emballage et entreposage

Les poudres de lait sont beaucoup plus stables que le lait frais, mais elles doivent être protégées de l'humidité, de l'air, de la lumière et de la chaleur pour conserver leur qualité et leur durée de conservation. Les poudres de lait absorbent facilement l'humidité de l'air, ce qui entraîne une détérioration rapide de la qualité et une prise en masse ou une formation de grumeaux.

La graisse contenue dans les WMP peut réagir avec l'oxygène de l'air pour produire des saveurs désagréables, en particulier à des températures de stockage plus élevées (> 30 ° C), comme celles que l'on trouve dans les basses latitudes des tropiques. La poudre de lait est conditionnée soit en sacs plastifiés à parois multiples (25 kg) soit en bacs vrac (600 kg).

Une courte vidéo montrant les processus d'une usine de lait en poudre (Source : Groupe GEA) :

Considérations énergétiques et environnementales

De grandes quantités d'énergie sont dépensées dans le processus d'élimination de l'eau et les plantes développées au fil des ans sont devenues de plus en plus économes en énergie. Les évaporateurs sont beaucoup plus économes en énergie que les sécheurs, n'utilisant qu'une fraction de kilogramme de vapeur (ou l'équivalent énergétique) par kilogramme d'eau éliminée.

Le processus de séchage contribue à une part importante de la consommation globale d'énergie

En revanche, les séchoirs consomment plusieurs kilogrammes de vapeur (ou équivalent vapeur) par kilogramme d'eau évaporée. Le séchage avec un pulvérisateur peut éliminer la majeure partie de l'eau restante proprement et rapidement, mais les sécheurs par pulvérisation doivent être des résidences à court terme. Les lits fluidisés sont donc utilisés pour les dernières étapes de séchage. La poudre reste pendant plusieurs minutes dans des lits fluidisés, laissant le temps à la dernière partie d'eau d'être éliminée. Il est courant que les usines de fabrication de lait en poudre soient très grandes, peu nombreuses et situées dans des zones rurales. Les usines modernes et bien gérées ont relativement peu d'impact sur l'environnement. Leurs besoins énergétiques sont modérés, car ils brûlent du charbon ou du gaz et consomment des quantités importantes d'électricité. La consommation d'énergie est soumise à une forte pression économique pour être réduite, mais des améliorations majeures sont peu probables.

Les silos, les écrémeuses, les évaporateurs et les équipements associés doivent être nettoyés quotidiennement, tandis que les séchoirs ne doivent être nettoyés qu'occasionnellement. Comme agents de nettoyage, l'hydroxyde de sodium et l'acide nitrique sont utilisés. Des méthodes d'élimination appropriées doivent être utilisées avec les liquides de nettoyage usagés. Des poussières de lait en poudre peuvent être rejetées dans l'environnement local lors de dysfonctionnements de l'usine, mais cela est rare.

Source : Moejes, SN (2019). Refonte de la chaîne de production de lait en poudre : bilan des technologies innovantes. Université de Wageningue. https://doi.org/10.18174/498246

Valeur des mesures de viscosité dans l'étape de séchage par atomisation de la fabrication du lait en poudre

Le séchage est un processus de transfert de masse consistant en l'élimination de l'eau ou d'un autre solvant par évaporation à partir d'un solide, d'une suspension ou d'un liquide. Ce processus est souvent utilisé comme étape de production finale avant la vente ou l'emballage des produits. Une source de chaleur et un milieu pour éliminer la vapeur produite par le processus sont souvent impliqués. Dans les bioproduits comme les aliments, les céréales et les produits pharmaceutiques, le solvant à éliminer est presque toujours de l'eau.

Ce procédé est largement utilisé dans les industries alimentaires et chimiques pour la fabrication de produits aussi divers que les aliments pour bébés, le café, les mélanges à soupe et les colorants. L'efficacité du séchage est largement déterminée par le degré d'atomisation, qui est directement proportionnel à la viscosité de la solution d'alimentation. Le contrôle de la viscosité du concentré de lait et de la teneur en solides totaux (TS) avant le séchage par pulvérisation peut améliorer la fabrication des ingrédients laitiers.

Ainsi, la viscosité du lait à l'étape d'atomisation a un effet crucial sur les caractéristiques de la poudre de lait résultante. Installé au point de pré-atomisation, un viscosimètre offre un contrôle nettement meilleur du processus d'atomisation, entraînant une réduction du gaspillage, une diminution de la consommation d'énergie et un meilleur contrôle de la texture du produit, de la densité apparente et de la teneur en humidité.

Conséquences d'une mauvaise gestion de la viscosité lors du séchage par atomisation

C'est souvent à cause de la complexité de la recette, du temps de développement et des coûts de développement que le séchage par atomisation sous forme de poudre est inefficace. La défaillance du paramètre de viscosité pendant le séchage par pulvérisation affecte l'efficacité de la production de diverses manières, notamment :

- La qualité du produit final est instable : problèmes de consistance, variations d'ingrédients, extrait sec médiocre

- Teneur en humidité non conforme aux spécifications

- Perte de valeur nutritionnelle

- Moins ou mauvais goût

- Lots rivetés

- Durée de conservation courte

- Inefficacités dans le processus de production : perte de productivité et de profits

- Gaspillage d'énergie : les tours de séchage consomment beaucoup d'énergie et augmentent les frais généraux

Les mesures de viscosité du lait concentré sont difficiles en raison de ses propriétés non newtoniennes, des solides et des gaz en suspension, du traitement lourd (pression, vibration, contamination) et des procédures de nettoyage.

Les défis de la mesure

En raison de ses propriétés d'écoulement non newtoniennes, de ses caractéristiques d'épaississement et de la présence de solides et de gaz en suspension, la mesure de la viscosité du lait concentré est une tâche difficile. L'exposition à des conditions de processus hostiles, telles que les vibrations de l'usine, l'encrassement, les agents de nettoyage, la poussière, etc., présente des défis supplémentaires dans la conception de sondes en ligne dans les usines de transformation des aliments.

De nombreux viscosimètres de laboratoire actuellement disponibles ont des limites, c'est-à-dire que les mesures prennent beaucoup de temps et ne conviennent pas à une surveillance rapide en temps réel.oring de viscosité du concentré et peut ne pas convenir à la caractérisation d'échantillons ayant des propriétés rhéologiques complexes (par exemple, des matériaux qui dépendent du temps, de la température et du cisaillement). Les recherches avec les viscosimètres de type rotatif ont montré que ces derniers présentent certaines limites dans un contexte de transformation laitière, ce qui explique en partie leur faible adoption dans les usines de lait en poudre. Certaines limitations des viscosimètres conventionnels peuvent être surmontées grâce à des mesures de viscosité en ligne qui surveillent la viscosité du concentré en temps réel pour un meilleur contrôle du processus.

Exigences d'un contrôle de processus en ligneoring l'équipements

L'outil PAT (Process Analytical Technologies) idéal est un instrument en ligne capable de surveiller et de mesurer simultanément les paramètres du processus en temps réel tout en fonctionnant dans un environnement hautement automatisé. Les instruments doivent être de conception sanitaire et fonctionner de manière robuste tout au long du cycle de processus complet (production et nettoyage). La détermination en ligne des propriétés rhéologiques des fluides en mouvement (c'est-à-dire les concentrés laitiers) est l'un des paramètres de processus pour lesquels les outils PAT peuvent apporter une réelle valeur ajoutée en termes d'optimisation du contrôle des processus. La mesure de la viscosité du processus est cruciale dans le moniteuroring et le contrôle d'une variété de processus de concentration dans l'industrie laitière. Surveillance continueoring Le comportement rhéologique du fluide peut permettre d'optimiser le processus, par exemple le pompage (éviter le blocage et la défaillance de la pompe), l'évaporation (limiter l'encrassement et maximiser l'élimination de l'eau) et le séchage par pulvérisation (éviter l'encrassement des buses).

Pour garantir que toute mesure acquise est représentative, la conception optimale doit permettre un nettoyage en place avec peu d'encrassement, un temps de réaction rapide et un bon renouvellement de l'échantillon ou mieux, s'il n'y a pas de besoins d'échantillonnage. Une sonde doit respecter les réglementations sanitaires, comme l'élimination des points morts où les germes pourraient se multiplier. Étant donné que certains systèmes d'atomisation utilisent des buses à haute pression, la technique de mesure de la viscosité optimale peut être déterminée par le type d'atomisation.

Des études ont révélé que les vibrations de torsion offraient les performances les plus sans problème parmi les systèmes évalués pour le contrôle.oring viscosité. Ses avantages incluent une immunité élevée aux vibrations de l’installation, une facilité de nettoyage et un faible besoin d’entretien, car il ne comporte aucune pièce mobile.

Il est important de noter que les mesures ne sont pas affectées par les changements de débit ou la présence de matières en suspension ou de gaz. Installé au point de pré-atomisation, le viscosimètre offre un contrôle nettement meilleur du processus d'atomisation, entraînant une réduction du gaspillage, une consommation d'énergie moindre et un meilleur contrôle de la texture du produit, de sa densité apparente et de sa teneur en humidité. Moniteur de viscosité en ligneoring de lait en poudre améliore la fabrication en optimisant l'homogénéité du lait déshydraté, en créant des produits reconstitués homogènes, en augmentant les rendements et en réduisant les pertes.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Conception hygiénique et sanitaire

Rheonics SRV et SRD sont disponibles en tri-clamp et DIN 11851 en plus des raccords process personnalisés.

Le SRV et le SRD sont tous deux conformes aux exigences de conformité au contact alimentaire conformément aux réglementations de la FDA américaine et de l'UE.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Lectures précises et instantanées de la qualité – Aperçu complet du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. Le fluide de procédé en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l’usine sont gérés à partir d’un seul tableau de bord. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Aucun effet de vibration.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Rheonics les instruments sont dotés de sondes en acier inoxydable et fournissent en option des revêtements de protection pour des situations spéciales.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Nettoyer en place (CIP) et stérilisation en place (SIP)

SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication de produits alimentaires.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre cuve pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise : le capteur peut être immergé en ligne ; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire