- La texture et la cohérence du produit sont de la plus haute importance pour le client - dans la fabrication, la viscosité est le paramètre corrélé pour assurer la cohérence de la texture et du toucher du produit

- Données capturées et traitées par Rheonics Les viscosimètres vous aident à réduire considérablement les variations, conduisant à une rétention plus élevée des solides et donc à des rendements plus élevés.

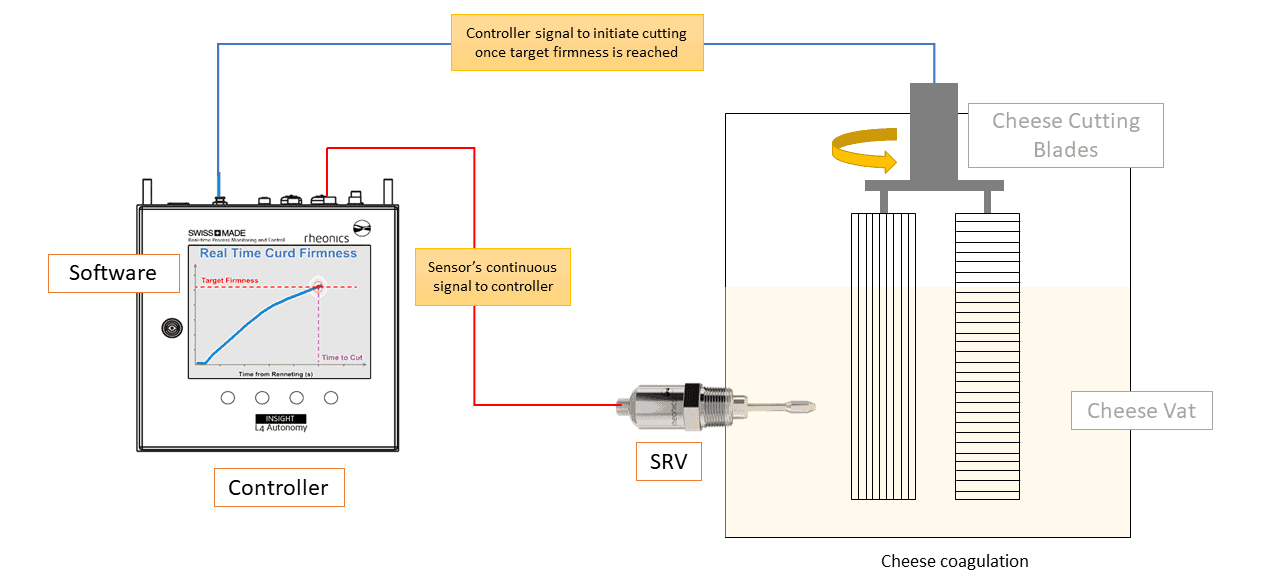

- La cinétique de fermeté et la fermeté du gel de lait sont tracées en direct sous les yeux des fromagers pour une analyse rapide, une réaction rapide et, éventuellement, une découpe automatisée du gel.

Introduction

Le fromage est un aliment de base dans de nombreuses régions du monde. Les consommateurs accordent une grande importance au goût et à la texture. La manière complexe dont elle interagit avec ses coéquipiers de haut niveau ajoute à l'importance de la texture : goût, arôme et saveur. Avec une concurrence accrue, l'accent est mis de plus en plus sur l'efficacité de la production et la qualité des produits, l'utilisation du contrôle des processus pour atteindre ces objectifs devient universelle, entraînant des avantages tels que l'amélioration de la qualité des produits, la réduction des déchets, la réduction des coûts des matériaux et de l'énergie, l'optimisation du traitement temps et une plus grande flexibilité des processus.

La fabrication du fromage est une procédure hautement standardisée au cours de laquelle le lait est converti en divers types de fromage par déstabilisation enzymatique des protéines de caséine pour former du caillé. Cependant, l'échelle de ce processus varie considérablement d'un producteur à l'autre. Le fromage peut être fabriqué dans de grandes usines laitières commerciales dans des réservoirs qui remplissent une pièce entière, astucieusement fabriqué dans de petites cuves artisanales ou fabriqué dans un grand pot dans un garage résidentiel. Quelle que soit l'échelle, la détermination précise du temps de coupe est extrêmement importante à la fois pour la qualité et la quantité de fromage produit.

Dans la transformation des aliments laitiers, la qualité du produit final dépend fortement de celle de la ou des matières premières utilisées, du type et des caractéristiques des ingrédients utilisés ainsi que de la méthodologie et de la technologie de transformation utilisées. Les matières premières peuvent varier en raison des fluctuations saisonnières (comme pour le lait), il y a des avantages particuliers à utiliser des capteurs qui déterminent l'état dynamique d'un processus en ligne et en temps réel.

Candidature

Le fromage est défini comme le produit frais ou affiné obtenu par coagulation du lait et séparation ultérieure des phases liquide et solide constituant le coagulum du lait, appelés respectivement lactosérum et caillé. Le caillé est ensuite transformé en fromage. La formation d'un gel de lait et la découpe du gel en grains de caillé pour permettre la séparation du lactosérum sont deux opérations unitaires majeures dans la fabrication du fromage. La première étape de la formation du gel consiste en une déstabilisation colloïdale des micelles de caséine due à la modification chimique du manteau velu protecteur de k-caséine par les agents coagulants. La deuxième étape consiste en l'agrégation des micelles de caséine déstabilisées pour former le réseau de gel. Une réticulation supplémentaire des micelles de caséine entraîne le développement d'un gel ferme.

Pour la plupart des types de fromages, la séparation du lactosérum et du caillé ne se fait pas spontanément et nécessite de couper le gel en petits cubes (grains de caillé). Cette opération augmente le rapport surface/volume du gel, permettant au lactosérum de s'échapper tandis que les grains de caillé se contractent.

Le taux de rétention des solides du lait dans le caillé dépend fortement de la fermeté de coupe du gel. Le taux de rétention des solides ou « rendement cuve », contrairement au rendement fromager global, mesure précisément la performance de l'étape de coagulation et représente l'efficacité des étapes de coagulation et de coupe du gel pour transformer le lait en caillé.

Surveillance de la coagulationoring

Le processus de coagulation du lait, en particulier lors de la fabrication du fromage, a fait l'objet d'une grande attention. L'estimation en temps réel du raffermissement du caillé et la prédiction du temps de coupe sont essentielles pour le contrôle de la coagulation du lait lors de la fabrication du fromage. Les modifications de la composition du lait et des conditions de coagulation ont un impact important sur la dureté du caillé et donc sur le temps de coupe.

Les usines à plus petite échelle ont tendance à avoir des programmes de production plus flexibles, ce qui contribue à augmenter la variabilité de la durée des processus de coagulation. A l'inverse, les grandes usines sont fortement automatisées et les schémas de production sont parfaitement programmés ce qui empêche souvent de modifier les temps de coupe. Ils ont recours à la normalisation du lait pour le contrôle. Mais malheureusement, il existe toujours un certain risque de changements dans les conditions de traitement et d'erreurs humaines, ce qui pourrait entraîner des pertes économiques importantes en raison d'une séquence de production à grande échelle.

Un moniteur de capteur en ligneoring l'évolution de la coagulation et de la dureté du caillé pourrait fournir des informations en temps réel qui permettraient aux opérateurs de prendre les mesures appropriées pour minimiser la perte de graisse et de fines.

Qu'est-ce que le « couper le temps » et pourquoi est-il si important de couper le temps ?

En fromagerie, le coagulum doit être coupé lorsqu'il est devenu suffisamment ferme pour former des particules discrètes, qui expulsent le lactosérum sans se fragmenter. Pour cette raison, le moment de la coupe du caillé se produit quelque temps après le point de gélification. Cela implique un besoin de mesurer la fermeté d'un gel au fur et à mesure qu'il se forme et jusqu'au point où il est prêt à se synériser.

La coagulation est terminée lorsqu'un gel ferme s'est formé à partir des protéines agrégées. Ce point est connu sous le nom de « temps de coupe », ou l'étape à laquelle le gel doit être coupé afin de séparer le caillé du lactosérum liquide. Lorsque le gel est coupé, il subit alors une synérèse, un processus par lequel il expulse les protéines de lactosérum liquides. Lorsque la synérèse est terminée, le produit final est constitué de particules de caillé en suspension dans du lactosérum liquide.

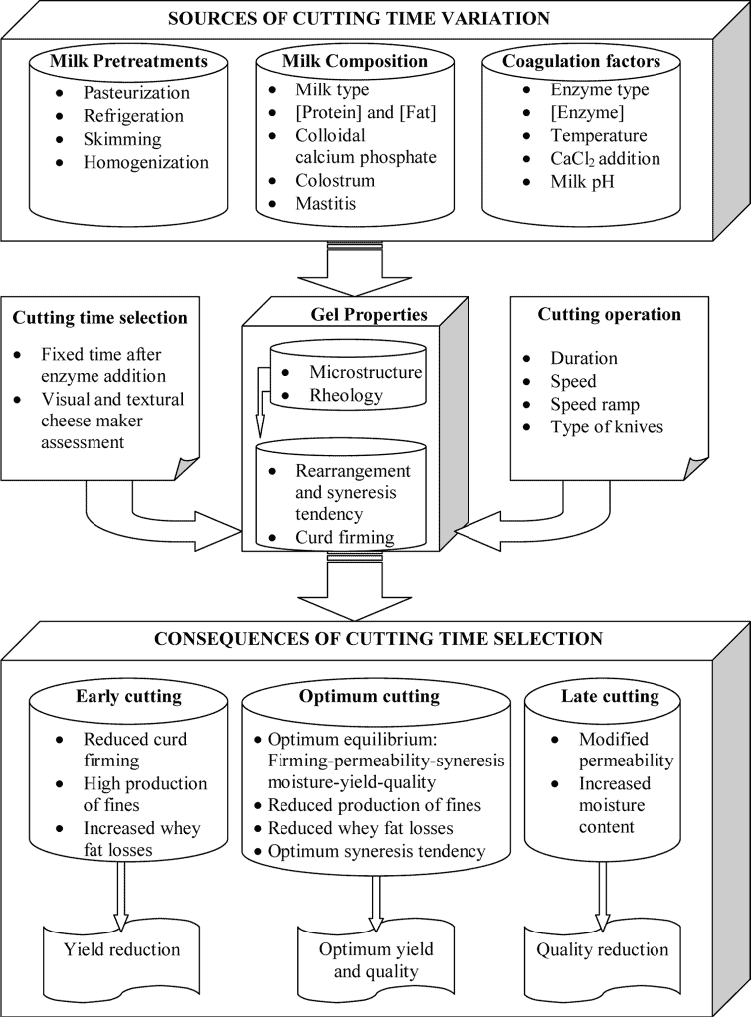

La sélection du temps de coupe (CT) dépend des propriétés rhéologiques et microstructurales des gels, telles que la fermeté du coagulum et la capacité de réarrangement qui, à leur tour, dépendent des facteurs de coagulation, de la composition du lait et du prétraitement du lait.

Pour cette raison, la sélection CT affecte grandement l'humidité, le rendement et la qualité du fromage et des pertes de graisse de lactosérum. Les vitesses de coupe et d'agitation peuvent également avoir un impact marqué sur la taille des particules de caillé et/ou les pertes de graisse dans le lactosérum lors de l'égouttage. A vitesse de coupe et d'agitation constante, couper le gel trop tôt augmente l'impact mécanique des opérations de coupe et d'agitation sur les grains de caillé, ce qui augmente les fines de caillé et les pertes de graisse de lactosérum, diminuant le rendement en fromage.

En revanche, retarder le CT a tendance à produire l'effet inverse sur le rendement en fromage. Mais, un retard excessif dans la coupe produit également un gel trop ferme, incapable de s'effondrer, ce qui augmente la teneur en humidité du caillé. Une teneur en humidité excessive provoque une « fausse » augmentation du rendement et pourrait altérer le processus d'affinage, compromettant la qualité du fromage. L'impact économique en termes de rendement et de qualité d'une sélection CT défectueuse n'a pas été rigoureusement rapporté.

Référence : Méthodes de prédiction du temps de coupe dans la fabrication du fromage, M Castillo (2006)

Aperçu des procédures de sélection des temps de coupe « classiques »

Indépendamment de la taille du producteur et du type de fromage, l'étape de découpe du gel de lait est probablement l'étape la moins contrôlée du processus de fabrication du fromage et une grande partie du rendement global en fromage dépend de cette étape critique. Les fromagers ont besoin d'un instrument pour effectuer des mesures précises et en temps réel de la fermeté du lait coagulant afin de prendre la bonne décision au bon moment. Les premières techniques impliquaient de déplacer des pistons ou des diaphragmes qui détectaient la résistance du coagulum au mouvement. Cependant, ceux-ci présentaient l'inconvénient que le mouvement avait tendance à perturber le gel au fur et à mesure qu'il se formait et interférait ainsi avec la mesure de l'élasticité du gel. Si de tels dispositifs se sont avérés très utiles pour la recherche sur la fabrication du fromage, leur utilisation était limitée au travail de laboratoire en raison de leur taille, de leurs difficultés d'intégration et de leur caractère intrusif dans une cuve à fromage.

En pratique, le gel est généralement coupé après une temps de réaction prédéterminé s'est écoulé ou selon le jugement de l'opérateur basé sur une évaluation subjective des propriétés texturales et visuelles du gel. C'est une pratique très courante, mais sa fiabilité est discutable car de nombreux facteurs peuvent altérer la fermeté du caillé et la microstructure du gel pour faire varier le temps de coupe optimal.

De nombreux fromagers ont recours à palpation des doigts, une technique avec des inconvénients connus tels que l'impossibilité d'effectuer le test en temps réel et la rareté des fromagers expérimentés. Une méthode qui est aussi subjective et non quantitative. La méthode ci-dessus, cependant, laisse une large marge de variabilité basée sur le jugement du testeur. Alors que l'industrie laitière commençait à se développer et que la fabrication du fromage commençait à se faire dans des installations de production plus grandes, il est devenu évident qu'une méthode plus scientifique et standardisée pour déterminer le temps de coupe devrait être développée.

Une autre possibilité consiste à couper le caillé en s'appuyant sur inspection empirique. Les fromagers peuvent sélectionner le temps de coupe avec une cohérence étonnante basée sur l'expérience, mais il ne peut certainement pas être optimisé par la méthode d'inspection empirique.

La plupart des systèmes non destructifs mesurent changements dans la conductivité de certaines propriétés physiques tels que le courant électrique, la chaleur, les ultrasons ou le rayonnement électromagnétique. La conductivité électrique augmente de 0.5 à 1 % pendant la coagulation du lait, mais ce moniteuroring Cette technique présente des limites importantes, telles qu'un coefficient de conductivité thermique élevé et des possibilités d'interférence entre les électrolytes d'origine du lait et la mesure. Un capteur de conductivité thermique détecte les changements dans le transfert de chaleur par convection d'un « fil chaud » vers le lait environnant qui sont provoqués par la variation de viscosité pendant la coagulation.

Capteur à fil chaud Il a été démontré qu'il mesurait très précisément le point de gélification, mais n'était pas aussi précis pour prédire le point de coupe du caillé. La viscosité augmente de façon exponentielle entre le début de l'agrégation et le début de la coagulation visuelle, ce qui rend le fil chaud moins bien adapté à la mesure de la rigidité du gel. Le fil chaud n'est pas adapté à un environnement protéique variable, car les protéines ont un effet important sur le taux de raffermissement du caillé mais seulement un effet mineur sur le moment où un gel commence à se former, ce que mesure le fil chaud.

L'absence d'une caractérisation CT rigoureuse et les changements habituels dans la teneur en protéines du lait obligent les fromageries modernes à standardiser la teneur en protéines du lait dans le but de contrôler la coagulation, le raffermissement du gel, la synérèse du caillé, le rendement du fromage et la qualité du produit. Une pléthore de techniques différentes ont été proposées au cours d'une période de plus de sept décennies pour la surveillance.oring la coagulation du lait et le raffermissement du caillé, ce qui montre clairement que les exigences industrielles en matière de sélection CT n'ont pas été pleinement satisfaites par les méthodes traditionnelles.

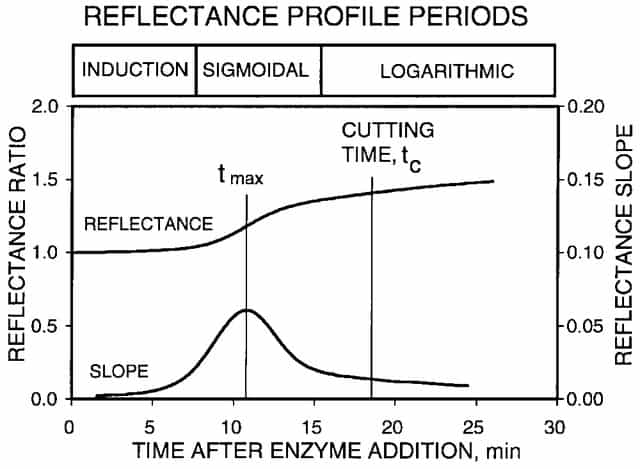

Méthodes optiques : changements de réflectance diffuse au cours de la culture du fromage cottage

L'interaction de particules lumineuses avec des particules de matière, après quoi les particules lumineuses peuvent changer de direction ou subir une perte ou un gain partiel d'énergie est connue sous le nom de « diffusion de la lumière ». Cette intensité peut varier en fonction des matériaux avec lesquels la lumière interagit, ainsi l'interprétation de la diffusion de la lumière a de nombreuses applications. L'une de ces applications est le processus de fabrication du fromage, car plusieurs méthodes optiques ont été développées avec succès pour surveiller la coagulation et prédire le temps de coupe de certains fromages. La lumière se diffuse dans toutes les directions hors de la micelle, il y a donc peu d'absorption par la protéine.

Dans le cas d'un moniteuroring coagulation ou prédire le temps de coupure à l'aide de la diffusion de la lumière, plusieurs facteurs différents entrent en ligne de compte. Premièrement, comme indiqué ci-dessus, la lumière se disperse des micelles dans le lait dans toutes les directions. Cependant, dans le processus de fabrication du fromage, après l'ajout d'une enzyme, les micelles commencent à se dénaturer et à s'agréger. La diffusion de la lumière sur les micelles dénaturées est beaucoup plus intense. Par conséquent, cette propriété des interactions lumineuses peut être utilisée pour quantifier la fermeté du coagulum.

Étant donné que le temps de coupe est sélectionné sur la base d'un modèle, il existe toujours un certain décalage entre le temps de coupe réel et le temps de coupe prévu. Lors de la gestion des changements de composition et d'ingrédients, cela peut toujours être associé à un besoin de proposer un nouveau modèle mieux adapté pour faire des prédictions fiables, car cette méthode n'est pas directe. La corrélation entre les paramètres doit être générée à partir du profil de réflectance diffuse et du temps de coupe pour développer un algorithme de prédiction du temps de coupe. Il y aura toujours une erreur de mesure associée aux méthodes indirectes.

Viscosité pour le contrôle qualité et les mesures de processus en ligne dans l'industrie de transformation laitière

Les plus grandes influences sur le processus de fabrication du fromage sont les caractéristiques du lait utilisé dans le processus. Les protéines du lait, en particulier, sont très importantes pour la qualité du fromage, dont l'issue dépend fortement de la structure et des interactions de ces protéines. Les changements dans la composition du lait peuvent influencer le goût et la texture du fromage de diverses manières. À cette fin, la composition du lait dans le processus de fabrication du fromage est hautement standardisée pour obtenir des rapports graisse/protéine uniformes en fonction du type spécifique de lait souhaité.

L'effet de la saisonnalité du lait a été confondu par d'autres variables non contrôlées (traitement thermique, température, pH et type de présure). Cela montre la valeur de la mesure en ligne, car il n'a pas été possible de prédire la fermeté du caillé dans une situation de fabrication de fromage commercial à partir de mesures hors ligne en raison des effets interactifs de tant de variables.

Mesures de processus en ligne pour une fabrication continue afin d'améliorer les rendements, la sécurité et la productivité

Alors que la fabrication du fromage devenait de plus en plus mécanisée et que les problèmes de sécurité alimentaire devenaient plus critiques, la fromagerie commerciale a commencé à fonctionner autour d'une série de cuves fermées avec moins de possibilités pour le fromager d'évaluer manuellement la force du gel. L'échelle d'exploitation des usines modernes, associée aux exigences toujours croissantes en matière de contrôle de la qualité, a conduit à un intérêt pour les systèmes qui surveillent la formation de caillé en ligne. De plus, le fonctionnement simultané d'une série de cuves à fromage nécessite un cycle basé sur le temps avec le remplissage et la vidange de toutes les cuves en séquence pour permettre un flux de lait assez continu depuis l'installation d'admission/pasteurisation. Par conséquent, un dispositif en ligne pour mesurer la formation de caillé est hautement souhaitable, mais il devrait être non intrusif et nettoyable sur place. Deux raisons clés qui peuvent rendre une mesure de processus en ligne extrêmement précieuse :

- Production continue: Pour prendre en charge les processus mécanisés dans les industries et être en mesure d'adapter facilement les processus de production, les fabricants de fromage ont besoin d'une instrumentation de processus fiable leur fournissant des informations en temps réel afin de pouvoir s'adapter rapidement. L'automatisation des actions correctives et la réduction du besoin d'interventions manuelles élèvent les normes de sécurité et augmentent la fiabilité des opérations.

- Normes de sécurité et d'hygiène de la transformation des aliments : Il existe un besoin sérieux de s'éloigner des mesures manuelles qui peuvent compromettre les normes réglementaires et les attentes des clients en matière d'hygiène. Les appareils de mesure en ligne doivent être équipés de raccords process sanitaires, doivent être faciles à nettoyer et être compatibles CIP/SIP.

Cuves à fromage industrielles (Source – TetraPak)

Viscosimètre en ligne pour le temps de coupe

Les processus de fabrication typiques impliqués dans la transformation laitière, tels que les cycles thermiques et les opérations mécaniques (agitation, filtration, pétrissage, compression, etc.) peuvent modifier considérablement les propriétés rhéologiques et, par conséquent, les caractéristiques du produit final. Pour maîtriser un processus de fabrication, une qualité ou un paramètre qui caractérise l'état actuel du processus doit d'abord être identifié puis mesuré. La viscosité est une propriété physique clé du lait coagulant, qui donne un aperçu plus approfondi de ce qui se passe exactement au niveau moléculaire qui caractérise souvent assez bien l'état d'un processus, que ce soit seul ou en combinaison avec d'autres propriétés physiques et chimiques.

Par rapport à d'autres mesures en ligne telles que le fil chaud et les méthodes optiques, la caractérisation de la viscosité est une méthode directe - il n'est pas nécessaire de s'appuyer sur des modèles de prédiction ou des estimations. Un viscosimètre en ligne qui a un petit facteur de forme, s'installe facilement, est compatible avec les normes d'hygiène et s'intègre facilement avec le système PLC industriel offre une valeur significative aux fabricants de produits laitiers pour chronométrer avec précision la coupe du fromage.

Bien plus qu'une simple détermination du temps de coupe pour les fromagers

Le fromage produit doit être de qualité élevée et constante selon des spécifications strictes à partir de matières premières dont la composition ou les propriétés physiques peuvent varier. Le consommateur s'attend à ce qu'un produit ait une texture appropriée et cohérente - une propriété affectée par la viscosité.

En résumé, la mesure et le contrôle de la viscosité en ligne peuvent fournir un moyen efficace et avantageux de contrôle du processus dans la fabrication du fromage par les moyens principaux suivants :

- Détection du point final du processus de mélange, d'homogénéisation et de coagulation: Pendant le processus de coagulation, la caractérisation de la viscosité est utile pour déterminer la stabilité et le point final. Lors de l'homogénéisation, la formulation subira une augmentation substantielle de sa viscosité à mesure que la taille des gouttelettes diminuera. L’ampleur de cette augmentation sera donc un bon indicateur de la qualité de l’émulsion. Surveilleroring la viscosité en ligne permet des ajustements manuels ou automatiques de l'intensité d'agitation, de la vitesse de rotation et d'autres variables de traitement en fonction.

- Meilleure gestion et manipulation des ingrédients: La concentration a une forte corrélation avec la viscosité; par conséquent, les informations de viscosité peuvent être utilisées efficacement pour prédire ou contre-vérifier

Pour ces raisons, la mesure de la viscosité obtenue avec un viscosimètre en ligne peut fournir une excellente référence de CQ et garantir l'AQ / CQ du processus et du produit final.

Mesure de la viscosité des usines laitières et défis du processus

Les ingénieurs et les exploitants d'usines de transformation des produits laitiers se rendent compte de la nécessité d'effectuer des mesures de viscosité et d'intervenir par des actions correctives appropriées pour assurer une rhéologie de produit de haute qualité et cohérente. Cependant, ces mesures les ont mis au défi au fil des ans.

Les échantillons instantanés hors ligne ne sont tout simplement pas fiables et ne conviennent pas à l'industrie laitière

Monitoring la viscosité d'un fluide dans un processus signifie souvent prélever un échantillon du fluide dans un réservoir ou un pipeline et amener l'échantillon à un laboratoire où ses propriétés rhéologiques sont mesurées sur un viscosimètre ou un rhéomètre de laboratoire. Sur la base des résultats, l'opérateur du procédé doit être informé si le fluide a la viscosité souhaitée ou si une action supplémentaire est nécessaire, de nouvelles mesures doivent être effectuées après l'intervention. Ce système est appelé contrôle hors ligne ou manuel, avec plusieurs inconvénients évidents : il prend du temps et est souvent imprécis, même avec des opérateurs expérimentés. Le plus souvent, les résultats arrivent trop tard pour enregistrer un lot.

L'alternative consiste à utiliser un viscosimètre en ligne qui surveillera en continu la viscosité du fluide de processus tout au long du processus. Cet instrument donne un signal de sortie qui, s'il est affiché, fournit à l'opérateur les informations nécessaires pour contrôler le processus. Alternativement, les sorties du viscosimètre sont connectées à un API (contrôleur logique programmable) / DCS (système de contrôle numérique) pour le contrôle automatique du processus.

Problèmes avec les viscosimètres conventionnels pour une installation en ligne

Les viscosimètres traditionnels rencontrent des problèmes liés à l'écoulement du fluide dans les installations de canalisation et de mélange en cuve. En général, les viscosimètres ne fonctionnent pas correctement en écoulement turbulent. Les instruments rotatifs ne fonctionneront que jusqu'à un certain débit maximum. Le débit doit être contrôlé pour les viscosimètres à perte de charge. Les problèmes liés au débit peuvent être évités en installant le viscosimètre en ligne et en conditionnant le débit d'échantillon en fonction de l'instrument. Le temps de réponse de l'instrument peut être lié aux conditions d'écoulement, car un taux de renouvellement de l'échantillon adéquat est nécessaire pour un contrôle efficace. Dans le cas d'une installation de réservoir, il est souhaitable de placer l'instrument dans une position où le fluide adjacent représente l'état global du fluide de procédé, et d'éviter les «zones mortes». Les instruments utilisés dans un environnement de processus doivent être robustes et capables de résister à tous les matériaux corrosifs qu'ils peuvent rencontrer, en particulier lors du nettoyage.

Rheonics' Solutions pour moniteur de coagulationoring dans la production de fromage

Lorsqu’un processus alimentaire est continu, la détection en ligne (qui détermine l’état d’un processus en temps réel) constitue une méthode idéale pour résoudre le problème. Pour des applications utiles, les capteurs doivent remplir plusieurs exigences, par exemple la capacité à s'interfacer avec le moniteur de l'usine.oring/systèmes de contrôle, mesures robustes quelles que soient les conditions de débit ou ambiantes, nettoyabilité et stabilité dans le temps et la température.

Rheonics Les capteurs de contrôle de processus pour l'industrie alimentaire, parallèlement aux développements de la technologie de contrôle de processus, ont le potentiel d'augmenter les niveaux d'automatisation des processus et d'équiper les ingénieurs d'usine pour obtenir un maximum d'avantages de la numérisation, de la réalisation des données de processus et des plans d'action à long terme, des données. basée sur une planification de la maintenance et de la fiabilité et une répétabilité élevée en termes de qualité, de rendement et de cohérence des produits fromagers.

Viscosimètres et densimètres

- En ligne Viscosité des mesures: Rheonics» SRV est un appareil de mesure de viscosité en ligne à large gamme capable de détecter les changements de viscosité dans n'importe quel flux de processus en temps réel.

- En ligne Viscosité et densité des mesures: Rheonics» SRD est un instrument de mesure simultanée de la densité et de la viscosité en ligne. Si la mesure de densité est importante pour vos opérations, SRD est le meilleur capteur pour répondre à vos besoins, avec des capacités opérationnelles similaires au SRV ainsi que des mesures de densité précises.

Ces instruments donnent un signal de sortie et une lecture sur un panneau logiciel qui, s'il est affiché, fournit à l'opérateur les informations nécessaires pour contrôler le processus. Alternativement, il peut être possible d'envoyer la sortie à un contrôleur de processus automatique. Les systèmes de contrôle intégrés permettent d'utiliser efficacement les informations de viscosité/densité dans la ligne de traitement.

L'utilisation d'un SRV dans une chaîne de processus de préparation de produits laitiers entraîne une amélioration de la productivité, des marges bénéficiaires et permet d'atteindre la conformité réglementaire. Rheonics Les capteurs ont un format compact pour une installation simple en OEM et en rénovation. Ils ne nécessitent aucune maintenance ni reconfiguration. Les capteurs offrent des résultats précis et reproductibles, quels que soient la manière et l'endroit où ils sont montés, sans nécessiter de chambres spéciales, de joints en caoutchouc ou de protection mécanique. N'utilisant aucun consommable et ne nécessitant pas de réétalonnage, les SRV et SRD sont extrêmement faciles à utiliser, ce qui se traduit par des coûts de fonctionnement extrêmement faibles sur leur durée de vie.

Pendant la coagulation du lait, une fois que le caillé atteint l'élasticité optimale qui assure un taux de rétention élevé des solides, un signal est envoyé au système d'automatisation pour démarrer l'étape de coupe.

Rheonics Les solutions sont avantageuses par rapport à une technologie basée sur le fil chaud ou la diffusion de la lumière, qui fournissent toutes deux une prédiction du temps de coupe sans mesurer la fermeté réelle. Avec Rheonics, effectuez votre coupe de gel exactement à la bonne fermeté et vous obtiendrez la plus haute rétention de solides du lait. En d’autres termes, vous obtiendrez la plus grande production de fromage.

- L'instrument de contrôle de processus situé à proximité (mais à l'extérieur) des cuves qui fournit une mesure précise et en temps réel de la fermeté du coagulum du lait.

- Les cinétiques de fermeté sont tracées en direct sous les yeux des fromagers pour une analyse rapide, une réaction rapide et éventuellement une découpe automatisée du gel.

- Mesure directement la fermeté du gel de lait et déclenche automatiquement la coupe du gel lorsque la fermeté optimale est atteinte.

- Haute immunité aux vibrations de l'installation, facilité de nettoyage (optimise les systèmes CIP/SIP) et faibles besoins d'entretien et ne comporte aucune pièce mobile

Une fois l’environnement du processus établi, peu d’efforts sont généralement nécessaires pour maintenir l’intégrité et la cohérence des systèmes – les opérateurs peuvent compter sur un contrôle strict avec Rheonics solution de gestion de la qualité de la production de produits laitiers. Obtenir une qualité supérieure, des rendements accrus, des pertes réduites et moins de déclassement du produit.

Rheonics' Avantage

Facteur de forme compact, pas de pièces mobiles et ne nécessite aucun entretien

Rheonics' SRV et SRD ont un très petit facteur de forme pour une installation simple OEM et de mise à niveau. Ils permettent une intégration facile dans n’importe quel flux de processus. Ils sont faciles à nettoyer et ne nécessitent aucun entretien ni reconfiguration. Ils ont un faible encombrement permettant une installation en ligne dans n'importe quelle ligne de processus, évitant ainsi tout espace supplémentaire ou besoin d'adaptateur.

Conception hygiénique et sanitaire

Rheonics SRV et SRD sont disponibles en tri-clamp et DIN 11851 en plus des raccords process personnalisés.

Le SRV et le SRD sont tous deux conformes aux exigences de conformité au contact alimentaire conformément aux réglementations de la FDA américaine et de l'UE.

Haute stabilité et insensible aux conditions de montage: toute configuration possible

Rheonics SRV et SRD utilisent un résonateur coaxial unique et breveté, dans lequel les deux extrémités des capteurs se tordent dans des directions opposées, annulant les couples de réaction sur leur montage et les rendant ainsi totalement insensibles aux conditions de montage et aux débits. L'élément capteur se trouve directement dans le fluide, sans exigence particulière en matière de boîtier ou de cage de protection.

Lectures précises et instantanées de la qualité – Aperçu complet du système et contrôle prédictif

RheonicsLe logiciel est puissant, intuitif et pratique à utiliser. Le fluide de procédé en temps réel peut être surveillé sur l'IPC intégré ou sur un ordinateur externe. Plusieurs capteurs répartis dans l’usine sont gérés à partir d’un seul tableau de bord. Aucun effet des pulsations de pression dues au pompage sur le fonctionnement du capteur ou la précision des mesures. Aucun effet de vibration.

Installation facile et aucune reconfiguration / recalibrage nécessaire - aucun entretien / temps d'arrêt

Dans le cas peu probable où un capteur serait endommagé, remplacez les capteurs sans remplacer ni reprogrammer l'électronique. Remplacements immédiats du capteur et de l'électronique sans aucune mise à jour du micrologiciel ni modification de l'étalonnage. Montage facile. Disponible avec des connexions de processus standard et personnalisées comme NPT, Tri-Clamp, DIN 11851, Bride, Varinline et autres raccords sanitaires et hygiéniques. Pas de chambres spéciales. Facilement retiré pour le nettoyage ou l'inspection. SRV est également disponible avec DIN11851 et tri-clamp Connexion pour un montage et un démontage faciles. Les sondes SRV sont hermétiquement scellées pour le nettoyage sur place (CIP) et prennent en charge le lavage haute pression avec des connecteurs IP69K M12.

Rheonics les instruments sont dotés de sondes en acier inoxydable et fournissent en option des revêtements de protection pour des situations spéciales.

Faible consommation d'énergie

Alimentation 24 V CC avec moins de 0.1 A de consommation de courant pendant le fonctionnement normal.

Temps de réponse rapide et viscosité compensée en température

Une électronique ultra-rapide et robuste, combinée à des modèles informatiques complets, Rheonics appareils parmi les plus rapides, les plus polyvalents et les plus précis de l’industrie. SRV et SRD donnent des mesures précises en temps réel de la viscosité (et de la densité pour le SRD) chaque seconde et ne sont pas affectés par les variations de débit !

Large capacité opérationnelle

RheonicsLes instruments sont conçus pour effectuer des mesures dans les conditions les plus difficiles.

SRV est disponible avec la plus large gamme opérationnelle du marché des viscosimètres de process en ligne:

- Plage de pression jusqu'à 5000 psi

- Plage de température de -40 à 200 ° C

- Plage de viscosité: 0.5 cP jusqu'à 50,000 cP (et plus)

SRD: Instrument unique, triple fonction - viscosité, température et densité

Rheonics« SRD est un produit unique qui remplace trois instruments différents pour les mesures de viscosité, de densité et de température. Il élimine la difficulté de colocaliser trois instruments différents et fournit des mesures extrêmement précises et reproductibles dans les conditions les plus difficiles.

Nettoyer en place (CIP) et stérilisation en place (SIP)

SRV (et SRD) surveille le nettoyage des conduites de fluide par moniteuroring la viscosité (et la densité) du nettoyant/solvant pendant la phase de nettoyage. Tout petit résidu est détecté par le capteur, permettant à l'opérateur de décider quand la ligne est propre/adaptée à son usage. Alternativement, SRV (et SRD) fournit des informations au système de nettoyage automatisé pour assurer un nettoyage complet et reproductible entre les cycles, garantissant ainsi la pleine conformité aux normes sanitaires des installations de fabrication de produits alimentaires.

Conception et technologie de capteur supérieures

Une électronique sophistiquée et brevetée constitue le cerveau de ces capteurs. SRV et SRD sont disponibles avec des raccords de processus standard de l'industrie comme ¾" NPT, DIN 11851, bride et Tri-clamp permettant aux opérateurs de remplacer un capteur de température existant dans leur ligne de traitement par SRV/SRD fournissant des informations très précieuses et exploitables sur le fluide de traitement, comme la viscosité, en plus d'une mesure précise de la température à l'aide d'un Pt1000 intégré (DIN EN 60751 Classe AA, A, B disponible) .

Électronique construite pour répondre à vos besoins

Disponible dans un boîtier de transmetteur et un montage sur rail DIN petit format, l'électronique du capteur permet une intégration facile dans les lignes de processus et à l'intérieur des armoires d'équipement des machines.

Facile à intégrer

Les multiples méthodes de communication analogiques et numériques implémentées dans l'électronique du capteur permettent une connexion simple et directe à des automates industriels et à des systèmes de contrôle.

Options de communication analogique et numérique

Options de communication numérique en option

Conformité ATEX et IECEx

Rheonics propose des capteurs intrinsèquement sûrs certifiés ATEX et IECEx pour une utilisation dans des environnements dangereux. Ces capteurs répondent aux exigences essentielles de santé et de sécurité liées à la conception et à la construction d'équipements et de systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

Les certifications intrinsèquement sûres et antidéflagrantes détenues par Rheonics permet également la personnalisation d'un capteur existant, permettant ainsi à nos clients d'éviter le temps et les coûts associés à l'identification et au test d'une alternative. Des capteurs personnalisés peuvent être fournis pour les applications nécessitant une unité jusqu'à des milliers d'unités ; avec des délais de plusieurs semaines contre plusieurs mois.

Implémentation

Installez directement le capteur dans votre cuve pour effectuer des mesures de viscosité et de densité en temps réel. Aucune ligne de dérivation n'est requise : le capteur peut être immergé en ligne ; le débit et les vibrations n'affectent pas la stabilité et la précision de la mesure. Optimisez les performances de mélange en fournissant des tests répétés, consécutifs et cohérents sur le fluide.

Rheonics Sélection des instruments

Rheonics conçoit, fabrique et commercialise des systèmes innovants de détection et de surveillance des fluidesoring systèmes. Construit avec précision en Suisse, RheonicsLes viscosimètres et densimètres en ligne ont la sensibilité exigée par l'application et la fiabilité nécessaire pour survivre dans un environnement d'exploitation difficile. Résultats stables – même dans des conditions de débit défavorables. Aucun effet de chute de pression ou de débit. Il convient également aux mesures de contrôle qualité en laboratoire. Pas besoin de modifier un composant ou un paramètre pour mesurer sur toute la plage.

Produit (s) suggéré (s) pour l'application

- Large plage de viscosité - surveillez le processus complet

- Mesures répétables dans les fluides newtoniens et non newtoniens, fluides monophasés et multiphasés

- Pièces mouillées 316L entièrement en acier inoxydable hermétiquement scellées

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des lignes de processus existantes

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire

- Instrument unique pour la mesure de la densité de process, de la viscosité et de la température

- Mesures répétables dans les fluides newtoniens et non newtoniens, les fluides monophasés et multiphasés

- Construction entièrement en métal (acier inoxydable 316L)

- Mesure de la température du fluide intégrée

- Facteur de forme compact pour une installation simple dans des tuyaux existants

- Facile à nettoyer, aucun entretien ni reconfiguration nécessaire