Rheonics RPS InkSight est prêt à atteindre les principaux objectifs du secteur de l'impression flexographique au cours des 5 à 10 prochaines années

Impression flexographique - La technologie d'impression du futur

L'impression flexographique présente un certain nombre d'avantages par rapport aux presses à imprimer traditionnelles. Il a un temps de démarrage plus rapide et peut imprimer en utilisant une grande variété d'encre sur presque tous les substrats - plastiques, films métalliques, cellophane, papier et même sur des surfaces ondulées. Au cours des 20 dernières années, le processus d'impression flexographique a connu une évolution technologique rapide et est aujourd'hui l'une des technologies d'impression les plus populaires dans les industries de l'emballage et de l'emballage flexible avec de nombreux développements futurs possibles.

Selon un rapport de Smithers, on s'attend à ce que la valeur mondiale de l'impression flexographique passe de 167.7 milliards de dollars en 2020 à 181.1 milliards de dollars en 2025, avec un taux de croissance annuel composé (TCAC) de 1.6% à prix constants, tiré par l'emballage et impression d'étiquettes ainsi que des ustensiles sanitaires / de cuisine. Les marchés régionaux à la croissance la plus rapide seront l'Asie et l'Europe de l'Est. La qualité, la polyvalence, le prix abordable, les vitesses d'impression rapides, les changements plus rapides et la compatibilité de connectivité sont quelques-unes des raisons pour lesquelles l'impression flexographique est toujours la technologie du futur.

NOVOFLEX II de Windmöller & Hölscher est une presse flexo de nouvelle génération. Source vidéo: Windmöller et Hölscher | https://www.wh.group/int/en/our_products/printing/flexo_printing_presses/novoflex_ii/

Principales tendances attendues dans l'industrie de l'impression flexo

- Steady, constante market une croissance est attendue. L'impression flexographique est un marché en croissance constante et devrait augmenter à un TCAC d'environ 1.6% à prix constants selon les recherches de Smithers.

- Main marketgrowthaute définitionriver : Dynamic packaging print secàr. Au cours des 5 à 10 prochaines années, la majorité de la croissance devrait provenir du secteur dynamique de l'impression d'emballage, où les nouvelles lignes d'automatisation et de presses hybrides offrent aux flexographes plus de flexibilité et la possibilité d'explorer des applications d'impression à plus forte valeur ajoutée.

- Most cosTeffective for mid- tolongrUNS. Bien que la flexographie reste le processus d'impression le plus rentable pour les moyennes et longues séries, les développements continus de l'impression numérique augmenteront les pressions du marché sur la flexographie pour répondre à l'évolution des demandes des consommateurs.

- Automationand amélioration de l'adoption du CtP et de la numérisation pour la rentabilité. Pour répondre à l'évolution des demandes des consommateurs, en particulier pour les travaux plus courts, les imprimeurs flexo devront augmenter l'automatisation de leurs presses, apporter des améliorations au traitement de l'ordinateur à la plaque (CtP) et utiliser des flux de travail numériques.

- Sustainability focus des flexographes. L'adoption de solutions d'impression plus durables, menées par des jeux d'encres à base d'eau et un séchage UV LED, est attendue, afin de minimiser les dommages environnementaux.

Objectifs des entreprises d'impression flexo au cours des 5 à 10 prochaines années

En gardant à l'esprit les tendances attendues de l'industrie, voici les objectifs des flexographes au cours des prochaines années:

- Higherprint speeds unend augmentation du débit: Temps plus court pour terminer un travail et raccourcir les temps de travail. Capacité à effectuer plus de travaux.

- Le plus élevé qualité du produit d'impression: Obtenir une précision des couleurs de manière fiable, répétitive et conforme aux attentes changeantes des propriétaires de marque en matière de qualité.

- Meilleure rentabilité: Utiliser la technologie et les données pour optimiser l'échelle, les volumes, la qualité et la différenciation des produits. Augmentation de la durée de vie des machines d'impression coûteuses en utilisant des données.

- Durabilité: Réduction du gaspillage et des rebuts de configuration; améliorer les économies de consommation de solvants et d'encre

- Conformité : Répondre aux normes environnementales de plus en plus strictes en termes de consommation de solvants, d'exigences CIP, d'émissions ainsi que de sécurité des opérateurs.

- Embrasse, adopt and reapbenefitSWf Industrie 4.0 et Digitalization: Optimisez l'utilité des données de processus d'impression acquises, combinées à une traçabilité et une transparence des informations complètes.

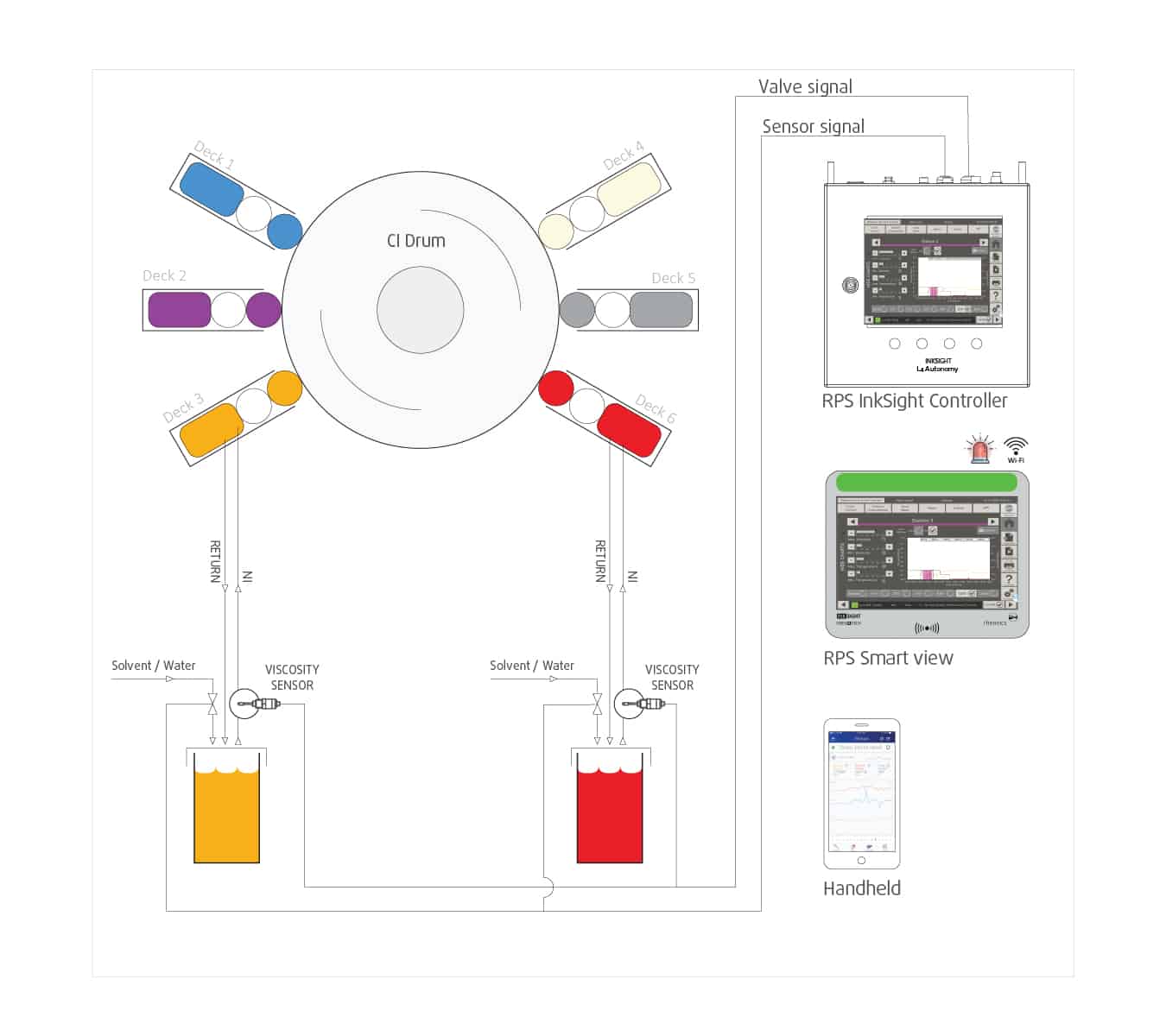

Qu’est ce qu' Rheonics Solution d'impression RPS InkSight ?

RPS InkSight

- est une encre multi-station très précise viscosity Système de contrôle.

- Il se compose de trois sous-systèmes, d'un capteur de viscosité, d'un contrôleur de suivi prédictif et d'une interface graphique puissante et intuitive.

- Il offre une excellente couleur grâce à un contrôle strict de la viscosité.

Le contrôle de la viscosité de l'encre en temps réel est assuré par des capteurs de viscosité et des valves de correction sur chaque plateau d'impression. La viscosité de l'encre est contrôlée avec une telle précision qu'elle garantit une densité de couleur très constante sur une impression complète.

Constat L'optimisation et le contrôle de la viscosité sont-ils importants pour l'impression?

La viscosité est un paramètre très important dans la qualité d'impression finale:

- Si la viscosité est incorrecte, le comportement d'écoulement et l'épaisseur de la couche d'encre varieront, entraînant une détérioration de l'impression et de la qualité des couleurs

- Une viscosité de l'encre mal ajustée entraîne une consommation excessive d'encre et de solvant et fait augmenter les coûts

- L'optimisation de la viscosité de l'encre prend du temps, même pour les opérateurs de presse expérimentés

- L'automatisation de la viscosité et le contrôle de suivi prédictif réduisent les déchets et améliorent l'efficacité

Comment le RPS InkSight aide-t-il les opérateurs à atteindre leurs objectifs?

| Ratio S / N | Objectifs futurs et actuels des imprimantes flexo | Comment le RPS InkSight aide-t-il à atteindre ces objectifs? |

|---|---|---|

| 1 | Vitesses d'impression plus élevées et débit accru | • Réduit le temps de configuration - les opérateurs peuvent réexécuter une tâche précédemment chargée à l'aide des fonctionnalités «Enregistrer la tâche» et «Charger la tâche» • Le contrôle autonome de la viscosité signifie aucun délai entre la mesure de la viscosité et l'action corrective |

| 2 | Contrôle précis de la qualité d'impression | • Un contrôle strict de la viscosité permet un contrôle précis de la couleur. RPS InkSight permet aux opérateurs d'apporter le contrôle de la viscosité aux normes des commandes de presse hautement automatisées d'aujourd'hui • La compensation de température de la viscosité met l’accent sur le chargement correct des pigments de l’encre, quelles que soient les variations de température saisonnières ou quotidiennes • Compensation de l'évaporation: un contrôle strict et une «résolution fine» de l'ajout de solvant par petites étapes signifient moins de variation de la qualité d'impression pendant un tirage |

| 3 | Rentabilité supérieure | • Économies de consommation de solvants et d'encre (également enregistrement de la consommation de solvants) grâce à des mesures fréquentes et à un dosage précis des solvants • Le temps de configuration réduit signifie une utilisation plus élevée de la presse • Le contrôle précis des couleurs réduit le gaspillage et les rejets, conduisant à des marges plus élevées • La précision et l'uniformité accrues des couleurs permettent aux opérateurs de réaliser en toute confiance des travaux plus exigeants et de plus grande valeur avec des marges bénéficiaires plus importantes |

| 4 | Durabilité | • Réduction du gaspillage et des rebuts de configuration conduisant à un impact environnemental moindre • Dosage de solvant précis et ciblé • Capacité des viscosimètres SRV à fonctionner de manière fiable et répétitive à de faibles viscosités, permettant une transition en douceur des encres à base de solvant vers les encres à base d'eau pour des opérations plus durables sur le plan environnemental |

| 5 | Conformité | • Un dosage précis des solvants garantit la consommation de quantités minimales et précises de solvants, ce qui entraîne une réduction des émissions • Moins de ferraille, de déchets et de rebuts à éliminer |

| 6 | Adoptez, adoptez et profitez des avantages de l'industrie 4.0 et de la numérisation | • Apporte le contrôle automatique de la viscosité aux normes des presses hautement automatisées d'aujourd'hui et de demain • Permet un degré plus élevé d'intégration de l'instrumentation de la presse. Un contrôle strict, fréquent et autonome de la viscosité produit une synergie avec d'autres fonctionnalités d'automatisation, telles que l'analyse spectrophotométrique en ligne. Ouvre la voie à une intégration plus étroite des systèmes dans les machines flexo de demain |

Quelques images du système RPS InkSight

- Rheonics Console SmartView intégrée aux machines d'impression

- Quelques photos montrant l'installation en ligne des viscosimètres SRV à l'intérieur de la presse

- Armoire de commande autonome

Articles Relatifs

Standardisation de la viscosité en impression flexographique

Dans l'histoire de notre société, nous avons appliqué tous les types de capteurs de viscosité: rotatif, bille tombante, piston tombant et onde acoustique. La similitude entre ces capteurs est qu'ils sont tous calibrés avec une coupelle, dans notre cas la coupelle DIN avec une sortie de 4 mm. En soi, cela a bien fonctionné et en raison du manque de meilleure alternative ...

Optimisation des applications d'impression flexographique, hélio et sur carton ondulé grâce au contrôle de viscosité en ligneoring Et le contrôle

Les presses à imprimer ont de nombreuses applications - journaux, magazines, catalogues, emballages et étiquettes. L'industrie mondiale de l'impression devrait atteindre 980 milliards de dollars d'ici 2018, selon le cabinet d'études de marché Smithers Pira. La croissance rapide devrait être principalement tirée par la croissance des emballages et des étiquettes - l'impression analogique pour les emballages devrait croître d'environ 28% et…

Tous Rheonics les produits sont conçus pour résister aux environnements de processus les plus difficiles, aux températures élevées, aux niveaux élevés de chocs, aux vibrations, aux abrasifs et aux produits chimiques.